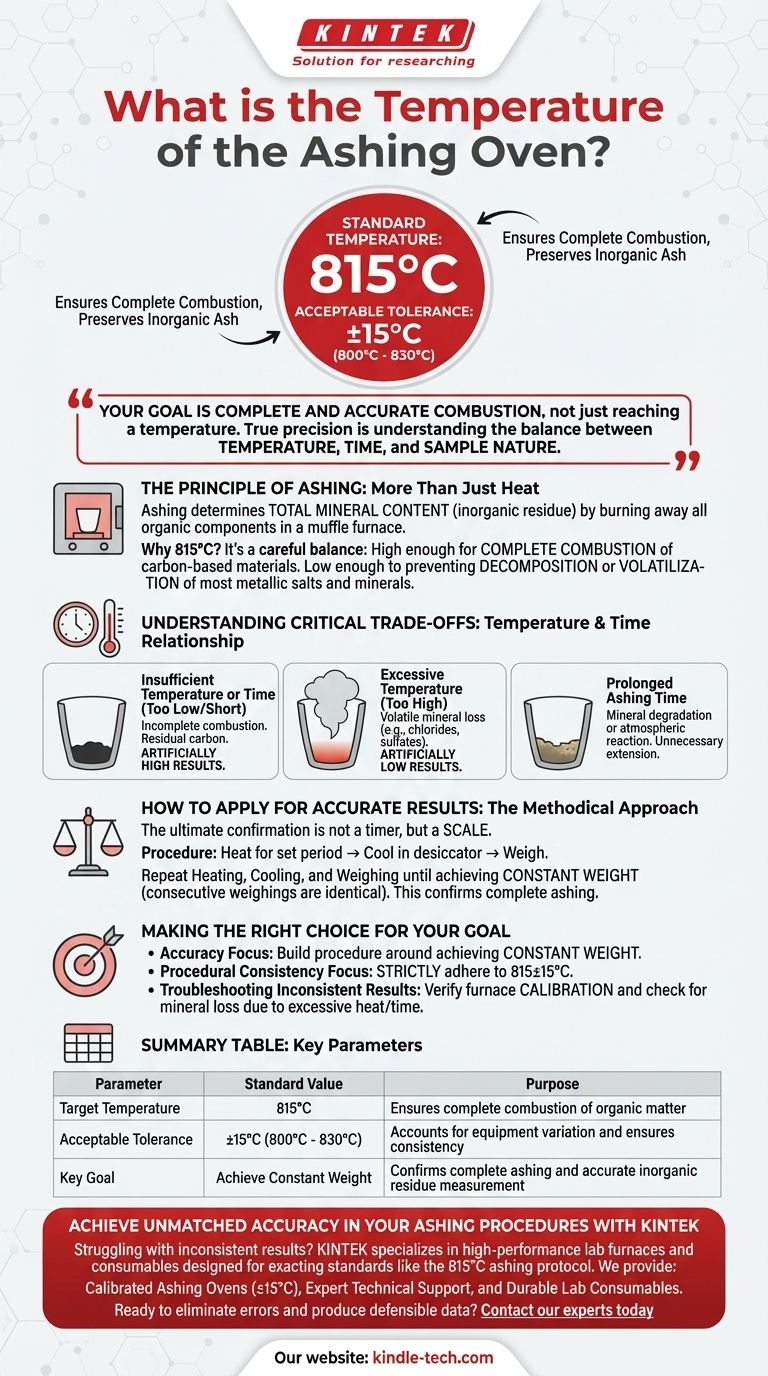

A temperatura padrão para um forno de calcinação é definida em 815°C com uma tolerância aceitável de ±15°C. Esta temperatura específica é um parâmetro crítico projetado para garantir a combustão completa da matéria orgânica de uma amostra, deixando para trás apenas a cinza inorgânica para medição.

Seu objetivo não é apenas atingir uma temperatura específica, mas alcançar uma combustão completa e precisa. A verdadeira precisão vem da compreensão do equilíbrio entre temperatura, tempo e a natureza química da sua amostra.

O Princípio da Calcinação: Mais do que Apenas Calor

A calcinação é uma técnica analítica fundamental usada para determinar o teor total de minerais, ou resíduo inorgânico, dentro de uma amostra. O processo envolve combustão em alta temperatura em um forno mufla para queimar todos os componentes orgânicos.

Por que 815°C é o Padrão

Esta temperatura não é arbitrária. Ela representa um ponto de equilíbrio cuidadosamente determinado. É alta o suficiente para garantir a combustão completa de materiais orgânicos à base de carbono em dióxido de carbono e vapor de água.

Ao mesmo tempo, esta temperatura é geralmente baixa o suficiente para evitar a decomposição ou volatilização da maioria dos sais metálicos e minerais comuns que constituem a cinza.

O Papel da Tolerância de ±15°C

A tolerância de ±15°C (800°C a 830°C) é uma janela prática. Ela leva em conta pequenas variações na calibração e no desempenho do forno, garantindo que os resultados sejam consistentes e repetíveis em diferentes laboratórios e equipamentos. Aderir a esta faixa é essencial para métodos de teste padronizados.

Compreendendo as Trocas Críticas

Simplesmente definir o forno para 815°C não garante um resultado preciso. A relação entre temperatura e tempo é crucial, e um procedimento inadequado pode introduzir erros significativos.

O Risco de Temperatura ou Tempo Insuficientes

Se a temperatura for muito baixa ou o tempo de calcinação for muito curto, a combustão será incompleta. Isso deixa carbono residual na amostra, que é incorretamente pesado como cinza, levando a resultados artificialmente altos.

O Perigo do Excesso de Temperatura

Exceder a faixa de temperatura recomendada é um risco significativo. Muitos sais minerais, particularmente cloretos e sulfatos, podem se tornar voláteis em temperaturas muito altas. Isso faz com que vaporizem e se percam, levando a uma subestimação do teor real de cinzas e a resultados artificialmente baixos.

O Problema do Tempo de Calcinação Prolongado

Mesmo na temperatura correta, estender o tempo de calcinação desnecessariamente é desfavorável. Por longos períodos, alguns minerais podem se degradar lentamente ou reagir com gases atmosféricos. O objetivo é calcinar a amostra pelo tempo mínimo necessário para atingir um peso constante, e não por uma duração arbitrária.

Como Aplicar Isso para Resultados Precisos

Obter dados confiáveis requer uma abordagem metódica que vai além de definir a temperatura. A confirmação final da calcinação completa não é um cronômetro, mas uma balança.

Verificando a Calcinação Completa

O procedimento correto envolve aquecer a amostra por um período definido, em seguida, movê-la para um dessecador para esfriar completamente sem absorver umidade atmosférica. A amostra é então pesada.

Este processo de aquecimento, resfriamento e pesagem deve ser repetido. A calcinação só é considerada completa quando duas pesagens consecutivas mostram um peso constante, indicando que todo o material combustível foi removido.

Fazendo a Escolha Certa para o Seu Objetivo

Use estes princípios para guiar seu procedimento laboratorial e solucionar problemas em seus resultados.

- Se seu foco principal é a precisão: Seu procedimento deve ser construído em torno de alcançar um peso constante, e não apenas aderir a um tempo fixo em temperatura.

- Se seu foco principal é a consistência do procedimento: Siga rigorosamente a faixa de 815±15°C conforme definido pelo seu método oficial (por exemplo, AOAC, ASTM) para garantir comparações válidas.

- Se você está solucionando resultados inconsistentes: Primeiro, verifique a calibração de temperatura do seu forno e, em seguida, revise seu procedimento para garantir que você não esteja perdendo minerais voláteis devido a calor ou tempo excessivos.

Dominar essas variáveis é a chave para produzir dados analíticos confiáveis e defensáveis.

Tabela de Resumo:

| Parâmetro | Valor Padrão | Propósito |

|---|---|---|

| Temperatura Alvo | 815°C | Garante a combustão completa da matéria orgânica |

| Tolerância Aceitável | ±15°C (800°C - 830°C) | Considera a variação do equipamento e garante a consistência |

| Objetivo Principal | Atingir peso constante | Confirma a calcinação completa e a medição precisa do resíduo inorgânico |

Alcance Precisão Inigualável em Seus Procedimentos de Calcinação com KINTEK

Com dificuldades com resultados inconsistentes de teor de cinzas? A precisão da sua análise depende de equipamentos confiáveis e conhecimento especializado. A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis projetados para padrões rigorosos como o protocolo de calcinação de 815°C.

Nós fornecemos:

- Fornos de Calcinação Calibrados que mantêm controle preciso de temperatura dentro de ±15°C

- Suporte Técnico Especializado para ajudá-lo a otimizar procedimentos para verificação de peso constante

- Consumíveis de Laboratório Duráveis que resistem a processos de alta temperatura sem contaminação

Pronto para eliminar erros e produzir dados analíticos defensáveis? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de calcinação perfeita para as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é a função principal dos fornos de alta temperatura durante a ativação física? Domine a Engenharia de Poros de Carbono

- Qual papel crítico um forno de calcinação desempenha no processamento de PCM de núcleo-casca à base de metal? Insights de Especialistas

- Qual é o papel crítico de um forno mufla de alta temperatura na síntese de zirconato de lítio? Dominando a Pureza de Fase

- Para que serve a sinterização? Desbloqueando o Poder de Fundir Materiais Sem Derreter

- Quais condições experimentais chave um forno de resistência de caixa fornece para S30403? Domine a Simulação de Alta Temperatura

- Que tipo de isolamento é usado em um forno mufla? Materiais Essenciais para Desempenho em Altas Temperaturas

- Quais são as técnicas utilizadas na sinterização de cerâmicas? Domine a Densificação para um Desempenho Superior

- Qual é a função de um forno de carbonização e cinzas de amostra? Otimize a Detecção de Radioisótopos em Laticínios Hoje