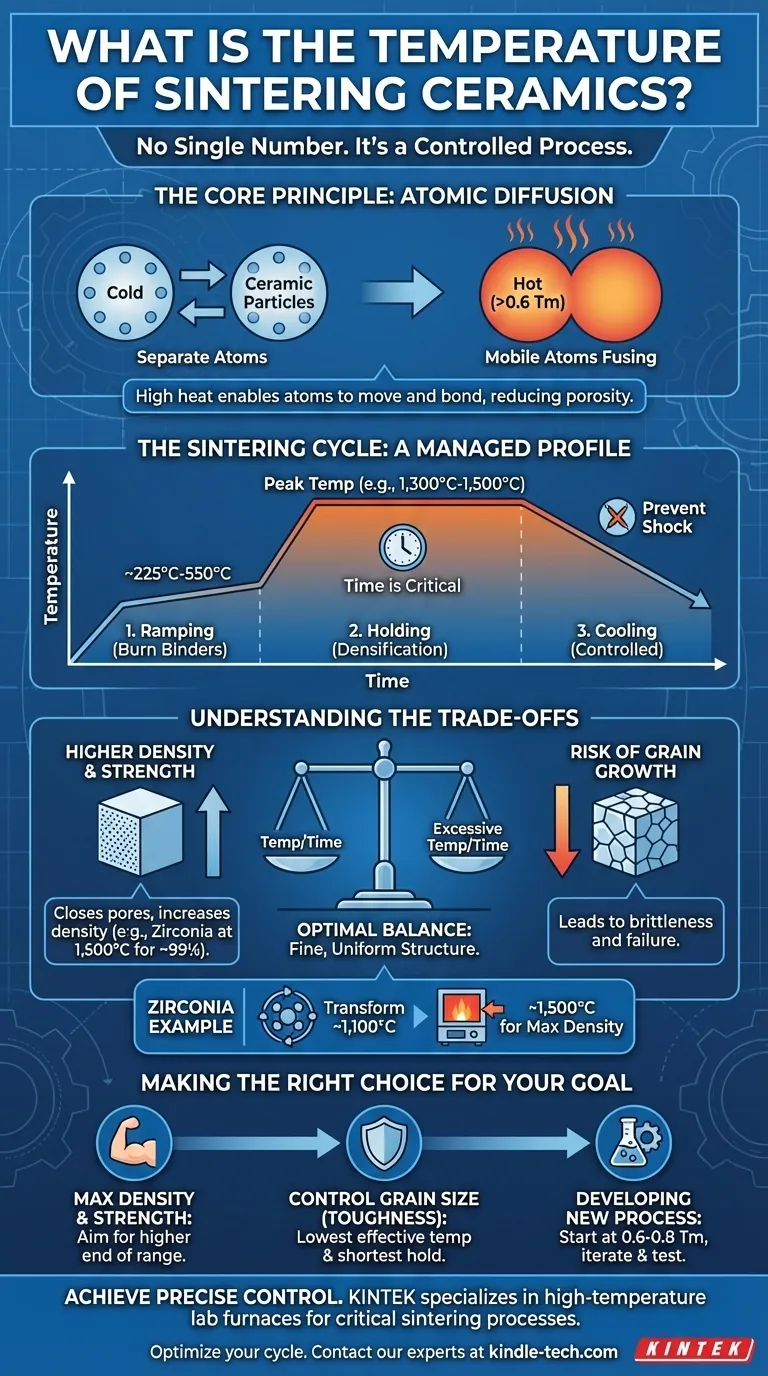

Não existe uma única temperatura para a sinterização de cerâmicas. Em vez disso, a temperatura correta é determinada pelo material específico e pelas propriedades finais desejadas. Como regra geral, a sinterização requer uma temperatura superior a 60% da temperatura absoluta de fusão (Tm) do material, que muitas vezes se situa na faixa de 1.300°C a 1.500°C para cerâmicas técnicas comuns como a zircônia.

A principal conclusão é que a temperatura de sinterização não é um número fixo, mas sim uma variável crítica em um processo controlado. O objetivo é aplicar energia térmica suficiente para fundir as partículas cerâmicas em uma massa sólida e densa, sem causar defeitos devido ao calor excessivo.

O Princípio Fundamental: Temperatura e Difusão

O principal objetivo de aquecer uma cerâmica é permitir a difusão atômica. Em altas temperaturas, os átomos nos pontos de contato entre as partículas individuais do pó cerâmico tornam-se móveis, permitindo que as partículas se fundam.

A "Regra Prática": Sinterização e Ponto de Fusão (Tm)

Um ponto de partida amplamente aceite é que a sinterização eficaz começa em temperaturas acima de 0,6 vezes o ponto de fusão (Tm) do material.

Isto não é uma lei estrita, mas sim uma diretriz. Significa a temperatura na qual os átomos têm energia suficiente para se mover e se ligar, reduzindo o espaço vazio (porosidade) entre as partículas.

Como a Temperatura Impulsiona a Densificação

À medida que a temperatura aumenta, a taxa de difusão atômica acelera. Este processo reduz a área de superfície total da massa de pó, fecha os poros e faz com que todo o componente encolha e aumente de densidade.

O objetivo final é aproximar-se da densidade máxima teórica do material, criando uma peça final forte e não porosa.

Sinterização é um Processo, Não uma Temperatura Única

Atingir as propriedades corretas requer um perfil de aquecimento e arrefecimento cuidadosamente gerido, conhecido como ciclo de sinterização. Simplesmente atingir uma temperatura de pico não é suficiente.

O Ciclo de Sinterização: Rampa, Manutenção e Arrefecimento

Um ciclo típico envolve várias etapas. Por exemplo, uma peça pode ser aquecida lentamente até uma temperatura baixa (por exemplo, 225°C - 550°C) para queimar os aglutinantes do processo de fabricação.

A temperatura é então aumentada mais rapidamente até a temperatura máxima de sinterização (por exemplo, 1.300°C) e mantida por uma duração específica. Este tempo de "manutenção" ou "imersão" é onde ocorre a maior parte da densificação.

Finalmente, a peça é arrefecida de forma controlada para evitar choque térmico e fissuras.

O Exemplo da Zircônia

A zircônia fornece uma ilustração perfeita deste princípio. Ela sofre uma mudança crucial na estrutura cristalina (transformação de fase) em torno de 1.100°C a 1.200°C.

No entanto, para alcançar a maior densidade possível (aproximando-se de 99%), os fornos frequentemente queimam a zircônia perto de 1.500°C. Isso demonstra que a temperatura de sinterização ideal é frequentemente significativamente mais alta do que a temperatura de transformação do material.

Compreendendo os Compromissos

A escolha de uma temperatura de sinterização envolve o equilíbrio de fatores concorrentes. É uma decisão crítica que impacta diretamente as propriedades mecânicas e físicas finais da peça cerâmica.

Temperatura vs. Densidade Final

Temperaturas mais altas geralmente levam a uma maior densidade e, consequentemente, a uma maior resistência. O exemplo da zircônia mostra que a queima a 1.500°C produz uma peça mais densa do que a queima a 1.200°C.

Este é um compromisso direto entre o custo energético do forno e os requisitos de desempenho do componente final.

O Risco de Sobre-Sinterização

Temperatura excessiva ou manter a peça na temperatura de pico por muito tempo pode levar ao crescimento de grãos. Embora a peça possa estar densa, grãos cristalinos anormalmente grandes podem tornar a cerâmica quebradiça e propensa a falhas.

O processo ideal atinge a densidade máxima, mantendo uma estrutura de grãos fina e uniforme.

Tempo como Fator Crítico

A duração da manutenção na temperatura de pico é tão importante quanto a própria temperatura. Um tempo de manutenção mais longo (por exemplo, 180 minutos versus 40 minutos) permite mais tempo para a difusão, o que pode aumentar a densidade, mas também arrisca o crescimento indesejado de grãos.

Fazendo a Escolha Certa para o Seu Objetivo

O perfil de sinterização ideal depende inteiramente do seu objetivo. Use estes princípios para guiar o seu processo de tomada de decisão.

- Se o seu foco principal é alcançar densidade e resistência máximas: Você provavelmente precisará sinterizar na extremidade superior da faixa recomendada do material, muitas vezes significativamente acima de quaisquer temperaturas de transformação de fase.

- Se o seu foco principal é controlar o tamanho do grão para garantir a tenacidade: Você deve almejar a temperatura efetiva mais baixa e o tempo de manutenção mais curto que atinjam sua densidade mínima exigida.

- Se você está desenvolvendo um novo processo cerâmico: Comece com a diretriz de 0,6-0,8 vezes o ponto de fusão do material (Tm) e realize testes iterativos para encontrar o equilíbrio ideal entre temperatura, tempo e propriedades finais.

Dominar o perfil de sinterização lhe dá controle preciso sobre o desempenho final do seu material cerâmico.

Tabela de Resumo:

| Material Cerâmico | Faixa Típica de Sinterização | Consideração Chave |

|---|---|---|

| Zircônia | ~1.300°C a 1.500°C | Temperaturas mais altas (por exemplo, 1.500°C) alcançam densidade próxima de 99%. |

| Cerâmicas Técnicas Gerais | >60% do Ponto de Fusão (Tm) | Uma diretriz inicial; a temperatura ideal equilibra densidade e crescimento de grãos. |

Alcance Controle Preciso Sobre Suas Propriedades Cerâmicas

Dominar o processo de sinterização é fundamental para produzir componentes cerâmicos de alto desempenho com a densidade, resistência e tenacidade exatas que você exige. O forno de laboratório certo é essencial para executar os perfis de temperatura precisos e os tempos de manutenção detalhados neste artigo.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades precisas de laboratórios de ciência de materiais e pesquisa. Nossa linha de fornos de alta temperatura é projetada para fornecer o controle exato e a confiabilidade necessários para processos críticos de sinterização.

Deixe-nos ajudá-lo a otimizar seu ciclo de sinterização. Entre em contato com nossos especialistas hoje para discutir sua aplicação cerâmica específica e encontrar a solução de forno ideal para suas metas de pesquisa ou produção.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Quais são as configurações típicas de zona de aquecimento e as capacidades máximas de temperatura dos fornos tubulares? Encontre a Configuração Certa para o Seu Laboratório

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz