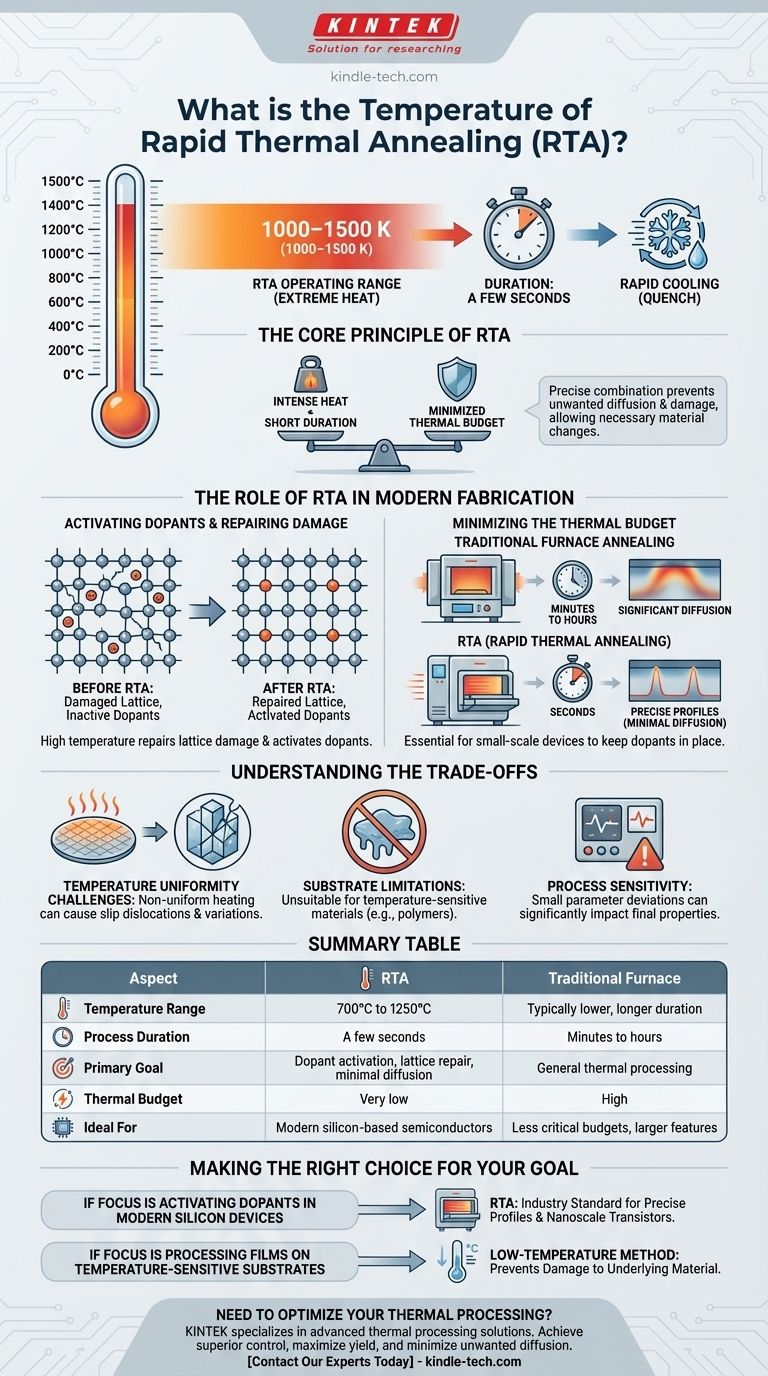

O Recozimento Térmico Rápido (RTA) geralmente opera em temperaturas extremamente altas, variando tipicamente de aproximadamente 700°C a 1250°C (1000–1500 K). Esse calor intenso é aplicado por apenas alguns segundos para ativar mudanças físicas ou químicas específicas em um material, seguido por um resfriamento rápido ou processo de "têmpera".

O princípio central do RTA não é apenas sua alta temperatura, mas a combinação precisa de calor intenso e duração extremamente curta. Isso minimiza o "orçamento térmico" geral, permitindo as mudanças necessárias no material, ao mesmo tempo que previne a difusão indesejada e os danos que ocorreriam com o aquecimento prolongado.

O Papel do RTA na Fabricação Moderna

Para entender por que temperaturas tão altas são necessárias, devemos observar os problemas específicos que o RTA foi projetado para resolver na fabricação de semicondutores. É uma ferramenta para fornecer uma dose muito direcionada de energia térmica.

Ativação de Dopantes e Reparo de Danos

Depois que íons (dopantes) são implantados em um wafer de silício para alterar suas propriedades elétricas, a rede cristalina fica danificada e os dopantes não estão em posições eletricamente ativas.

O recozimento de alta temperatura fornece a energia necessária para reparar esse dano na rede e permitir que os átomos dopantes se movam para os locais substitucionais corretos no cristal, "ativando-os" assim.

Minimizando o Orçamento Térmico

O "orçamento térmico" é a quantidade total de energia térmica à qual um wafer é exposto durante o processamento. À medida que os componentes eletrônicos encolhem, é fundamental que os dopantes permaneçam exatamente onde foram implantados.

O recozimento em forno tradicional, que pode levar muitos minutos ou horas, faria com que esses dopantes se difundissem ou "espalhassem", arruinando o desempenho de dispositivos de pequena escala. O RTA resolve isso ao concluir o recozimento em segundos, antes que a difusão significativa possa ocorrer.

Um Contraste com Processos de Baixa Temperatura

Nem todas as etapas de fabricação podem tolerar calor elevado. Processos como a Deposição Química de Vapor Assistida por Plasma (PECVD) operam em temperaturas muito mais baixas, tipicamente da temperatura ambiente até 350°C.

Esses métodos de baixa temperatura são essenciais ao trabalhar com substratos ou camadas previamente depositadas que seriam danificadas ou destruídas pelo calor extremo do RTA. Isso destaca a troca entre a energia térmica necessária para um efeito e a estabilidade térmica do material.

Entendendo as Trocas (Trade-offs)

Embora poderoso, o RTA não é uma solução universal. Suas características únicas introduzem desafios de engenharia específicos que devem ser gerenciados.

Uniformidade de Temperatura

Aquecer um wafer em centenas de graus em segundos pode criar gradientes de temperatura em sua superfície. Temperaturas não uniformes podem levar a deslocamentos de deslizamento no cristal e variações no desempenho do dispositivo, tornando o controle do processo crítico.

Limitações do Substrato

O RTA é fundamentalmente inadequado para materiais sensíveis à temperatura, como certos polímeros ou semicondutores compostos, que não suportam sua faixa operacional elevada. Para essas aplicações, técnicas de deposição e recozimento em baixa temperatura são inegociáveis.

Sensibilidade do Processo

As propriedades finais do material são altamente sensíveis tanto à temperatura de pico quanto à duração do ciclo RTA. Pequenas variações nos parâmetros do processo podem levar a mudanças significativas nas características elétricas, exigindo sistemas sofisticados de monitoramento e controle.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre um processo de alta temperatura e curta duração como o RTA e uma alternativa de baixa temperatura depende inteiramente das restrições do seu material e do resultado físico desejado.

- Se o seu foco principal é ativar dopantes em dispositivos de silício modernos: O RTA é o padrão da indústria porque fornece a energia necessária, preservando os perfis de dopagem precisos exigidos para transistores em escala nanométrica.

- Se o seu foco principal é processar filmes em um substrato sensível à temperatura: Um método de baixa temperatura é necessário, pois o calor elevado do RTA danificaria ou destruiria o material subjacente.

Em última análise, dominar o processamento térmico requer entender o orçamento térmico total do seu material e selecionar a ferramenta que alcança seu objetivo sem exceder esse limite.

Tabela de Resumo:

| Aspecto | Recozimento Térmico Rápido (RTA) | Recozimento em Forno Tradicional |

|---|---|---|

| Faixa de Temperatura | 700°C a 1250°C | Tipicamente mais baixa, mas aplicada por mais tempo |

| Duração do Processo | Alguns segundos | Minutos a horas |

| Objetivo Principal | Ativação de dopantes, reparo de rede com difusão mínima | Processamento térmico geral |

| Orçamento Térmico | Muito baixo | Alto |

| Ideal Para | Semicondutores modernos baseados em silício | Orçamentos térmicos menos críticos, recursos maiores |

Precisa otimizar seu processamento térmico para fabricação de semicondutores?

A seleção da técnica de recozimento correta é fundamental para alcançar a ativação precisa de dopantes e manter a integridade do material. A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados, incluindo soluções de processamento térmico adaptadas para P&D e produção de semicondutores.

Nossa experiência pode ajudá-lo a:

- Selecionar o sistema certo para seus requisitos específicos de material e processo.

- Alcançar controle de processo superior com gerenciamento preciso de temperatura.

- Maximizar o rendimento e o desempenho minimizando a difusão térmica indesejada.

Vamos discutir como podemos aprimorar as capacidades do seu laboratório. Entre em contato com nossos especialistas em processamento térmico hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Por que usar tubos de quartzo e selagem a vácuo para eletrólitos sólidos de sulfeto? Garante pureza e estequiometria

- Qual é a função dos tubos de quartzo e dos sistemas de selagem a vácuo? Garanta a síntese da sua solução sólida de alta pureza

- Quais são as funções primárias dos fornos tubulares de alta precisão no crescimento de grafeno? Alcançar a Síntese de GS Livre de Defeitos

- Qual o papel de um forno tubular de quartzo na síntese de hBN? Otimize os seus resultados de deposição química em fase vapor

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo