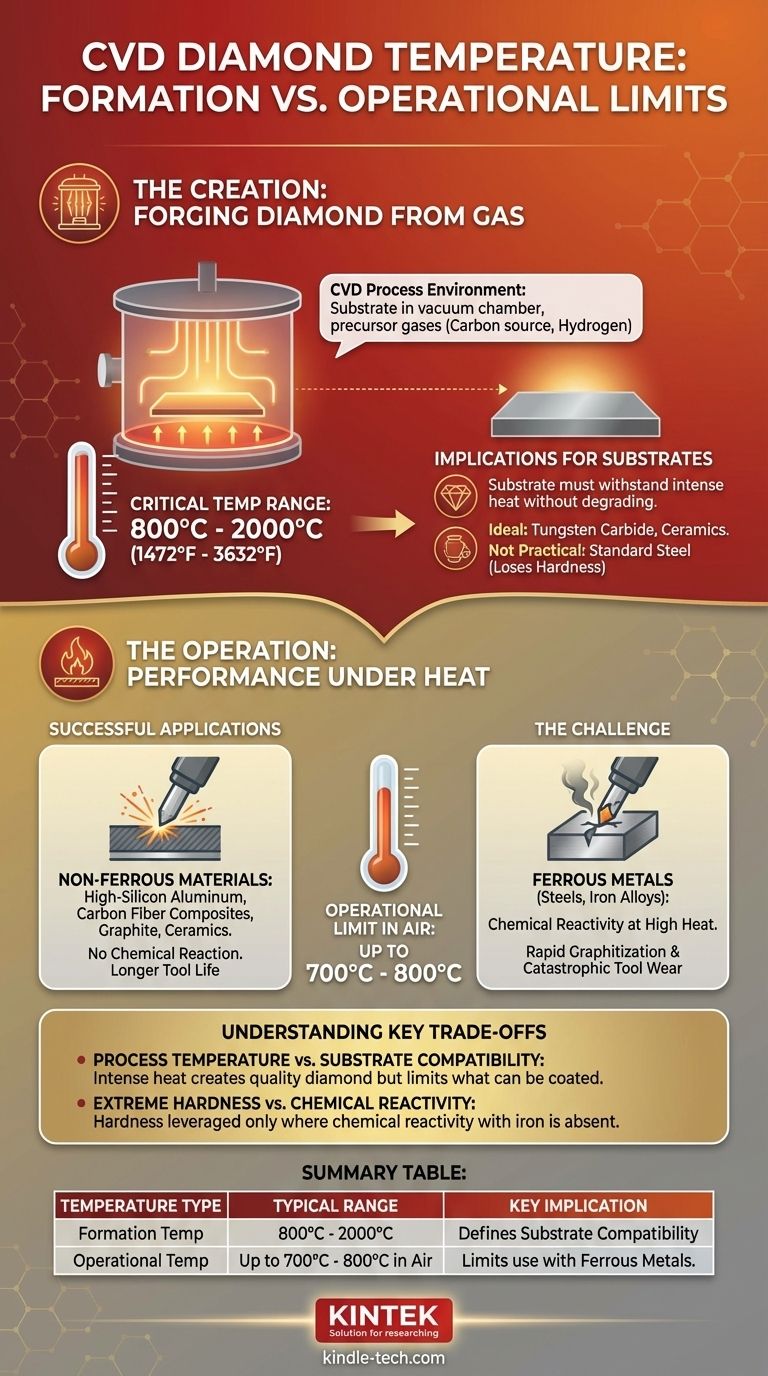

A "temperatura do diamante CVD" não é um valor único, mas refere-se a dois contextos distintos: sua criação e seus limites operacionais. O processo para criar diamante por Deposição Química de Vapor (CVD) requer temperaturas extremamente altas, tipicamente variando de 800°C a 2000°C. No entanto, sua temperatura de desempenho, especialmente ao cortar, é limitada por reações químicas que ocorrem em altas temperaturas, particularmente com materiais à base de ferro.

Compreender a diferença entre a alta temperatura de formação do diamante CVD e sua temperatura operacional mais limitada é a chave para usá-lo de forma eficaz. Sua criação define no que ele pode ser revestido, enquanto seus limites operacionais definem o que ele pode cortar.

A Temperatura de Criação: Forjando Diamante a Partir de Gás

O Ambiente do Processo CVD

A Deposição Química de Vapor (CVD) é um processo onde um substrato é colocado em uma câmara de vácuo e exposto a gases precursores.

Para o diamante, esses gases são tipicamente uma mistura de uma fonte de carbono (como metano) e hidrogênio.

A Faixa de Temperatura Crítica

Para criar um filme de diamante cristalino, o substrato deve ser aquecido a uma temperatura muito alta, geralmente entre 800°C e 2000°C (1472°F - 3632°F).

Esse calor intenso fornece a energia necessária para decompor as moléculas de gás e permitir que os átomos de carbono se organizem na rígida rede cristalina do diamante na superfície do substrato.

Implicações para Substratos

Essa alta temperatura de processamento é uma restrição crítica. O material que está sendo revestido (o substrato) deve ser capaz de suportar essas condições sem derreter, deformar ou perder suas propriedades essenciais.

Por exemplo, como a temperatura do processo CVD é superior à temperatura de têmpera de muitos aços, revestir ferramentas de aço padrão diretamente é frequentemente impraticável, pois a ferramenta perderia sua dureza. É por isso que os substratos são frequentemente materiais como carboneto de tungstênio ou cerâmicas.

A Temperatura Operacional: Desempenho Sob Calor

Estabilidade Térmica no Ar

Assim como o diamante natural, o diamante CVD é excepcionalmente estável. No entanto, quando aquecido na presença de oxigênio, ele começará a oxidar e se converter de volta em grafite em temperaturas em torno de 700°C a 800°C.

Isso fornece um limite superior geral para seu uso em um ambiente atmosférico padrão.

O Desafio de Cortar Metais Ferrosos

Embora extremamente duros, as ferramentas de diamante CVD são geralmente inadequadas para usinar aço ou outras ligas à base de ferro.

O problema não é o diamante "derreter" em um sentido simples. Nas altas temperaturas geradas na aresta de corte da ferramenta, o carbono no diamante torna-se altamente reativo com o ferro no aço. Essa interação química converte rapidamente o diamante em grafite mais macio, causando desgaste catastrófico da ferramenta.

Sucesso com Materiais Não Ferrosos

Essa limitação química é o motivo pelo qual o diamante CVD se destaca no corte de materiais abrasivos não ferrosos.

Materiais como alumínio de alto teor de silício, compósitos de fibra de carbono, grafite e cerâmicas não reagem quimicamente com o diamante em altas temperaturas. Isso permite que a ferramenta aproveite sua incrível dureza e resistência ao desgaste por uma vida útil da ferramenta significativamente maior, muitas vezes de 2 a 10 vezes maior do que as ferramentas de Diamante Policristalino (PCD).

Compreendendo as Principais Compensações

Temperatura do Processo vs. Compatibilidade do Substrato

Aquilo que cria um filme de diamante de alta qualidade — calor intenso — é também sua maior limitação de fabricação. A escolha do que pode ser revestido é restrita a materiais que podem sobreviver à câmara CVD.

Dureza Extrema vs. Reatividade Química

A maior força do diamante CVD, sua dureza, só pode ser aproveitada em aplicações onde sua fraqueza química — reatividade com o ferro em altas temperaturas — não é um fator. Isso cria uma linha divisória clara para seus casos de uso ideais.

Fazendo a Escolha Certa para Sua Aplicação

Para aplicar esse conhecimento de forma eficaz, você deve corresponder às propriedades térmicas do diamante CVD ao seu objetivo específico.

- Se seu foco principal for revestir uma ferramenta: Certifique-se de que seu material de substrato (por exemplo, carboneto de tungstênio) possa suportar a temperatura do processo CVD de mais de 800°C sem degradação.

- Se seu foco principal for usinar materiais: Use diamante CVD para corte de alta velocidade de metais não ferrosos, compósitos e cerâmicas, mas selecione um material de ferramenta diferente, como Nitreto de Boro Cúbico (CBN), para aços e ligas ferrosas.

Ao distinguir entre suas temperaturas de formação e operacionais, você pode aproveitar as propriedades excepcionais do diamante CVD para a tarefa correta.

Tabela de Resumo:

| Tipo de Temperatura | Faixa Típica | Implicação Principal |

|---|---|---|

| Temperatura de Formação | 800°C - 2000°C | Define a compatibilidade do substrato (por exemplo, carboneto de tungstênio, cerâmicas) |

| Temperatura Operacional | Até 700°C-800°C no ar | Limita o uso com metais ferrosos devido à reatividade química |

Otimize Seus Processos de Usinagem e Revestimento com a KINTEK

Compreender as propriedades térmicas do diamante CVD é crucial para maximizar o desempenho e a longevidade da ferramenta. Se você está revestindo substratos ou usinando materiais avançados, selecionar a tecnologia de ferramenta certa é fundamental para alcançar resultados superiores.

Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alto desempenho adaptados às suas necessidades específicas de laboratório e fabricação. Nossa experiência em ciência dos materiais e soluções de ponta pode ajudá-lo a:

- Selecionar os materiais de substrato corretos para revestimento de diamante CVD

- Escolher ferramentas ideais para aplicações de usinagem de metais não ferrosos

- Aumentar a eficiência e estender a vida útil da ferramenta em suas operações

Deixe nossos especialistas guiá-lo para a solução ideal para sua aplicação. Entre em contato com a KINTEK hoje para discutir como nossos equipamentos de laboratório e consumíveis especializados podem impulsionar o sucesso em seus projetos.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação