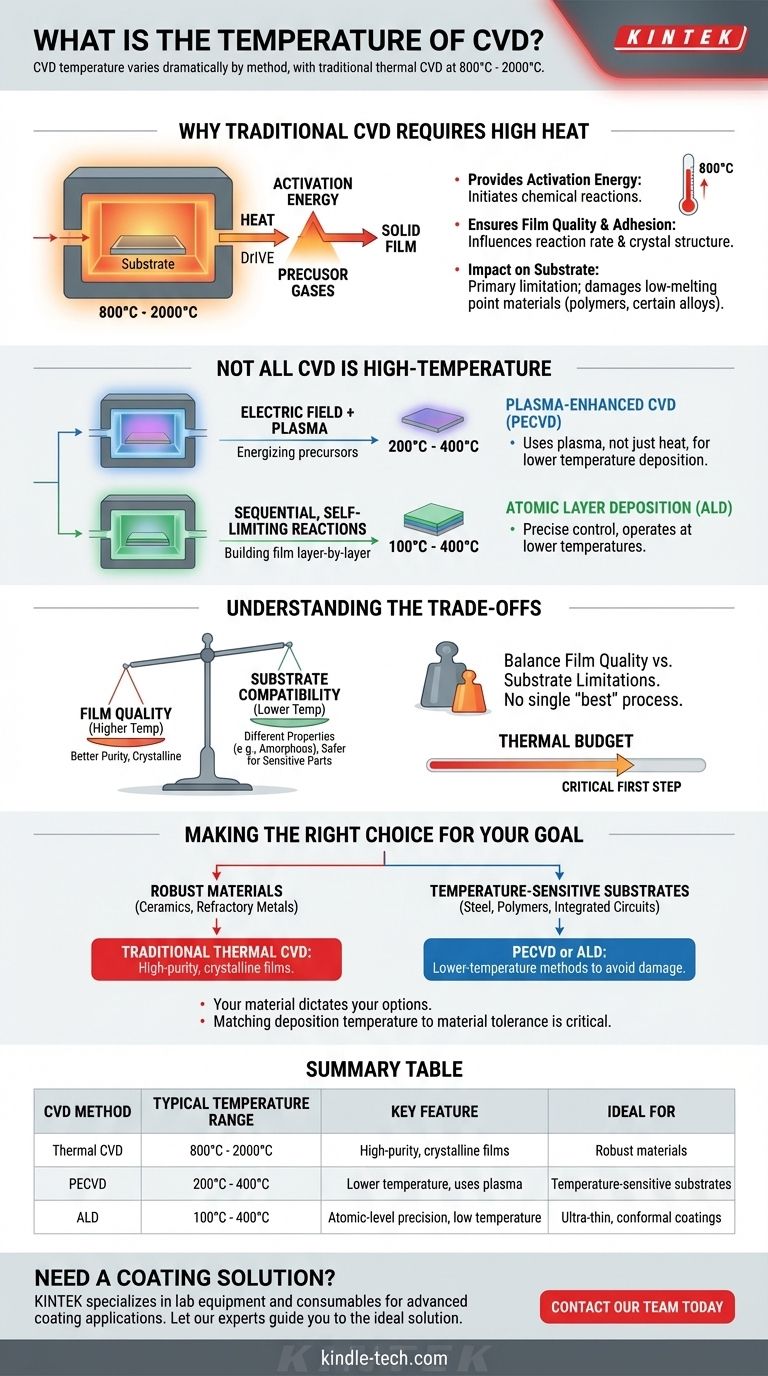

A temperatura para Deposição Química de Vapor (CVD) varia drasticamente de acordo com o método, mas a CVD térmica tradicional opera em temperaturas muito altas, tipicamente na faixa de 800°C a 2000°C. Esse calor intenso é necessário para impulsionar as reações químicas que formam o revestimento desejado na superfície de um material.

O conceito central não é uma única temperatura para todos os processos de CVD. Em vez disso, a temperatura exigida é uma variável crítica que distingue os diferentes métodos de CVD, sendo a escolha dependente inteiramente da tolerância ao calor do material que está sendo revestido.

Por Que a CVD Tradicional Exige Altas Temperaturas

A temperatura do substrato é um dos parâmetros mais críticos no processo de CVD. Na CVD térmica convencional, o calor é o motor principal que impulsiona toda a deposição.

Fornecendo a Energia de Ativação

Para que os gases precursores reajam e formem um filme sólido, eles precisam de uma quantidade significativa de energia. Na CVD térmica, a alta temperatura fornece essa "energia de ativação", iniciando as reações químicas diretamente na superfície do substrato.

Garantindo a Qualidade e Adesão do Filme

O controle adequado da temperatura é essencial para o crescimento de um revestimento de alta qualidade, denso e bem aderido. A temperatura influencia a taxa de reação, a estrutura cristalina e a integridade geral do filme depositado.

O Impacto no Substrato

Essa exigência de alta temperatura é a principal limitação da CVD térmica. As temperaturas frequentemente excedem 800°C, o que é superior à temperatura de têmpera de muitos aços e muito alto para materiais com baixos pontos de fusão, como polímeros ou certas ligas.

Nem Toda CVD é de Alta Temperatura

As limitações da CVD térmica levaram ao desenvolvimento de métodos alternativos que usam outras formas de energia para impulsionar a reação, permitindo temperaturas de processamento significativamente mais baixas. "CVD" é uma família de tecnologias, não um único processo.

CVD com Aumento de Plasma (PECVD)

Em vez de depender apenas do calor, a CVD com Aumento de Plasma (PECVD) usa um campo elétrico para gerar um plasma. Esse plasma energiza os gases precursores, permitindo que a reação de deposição ocorra em temperaturas muito mais baixas, frequentemente na faixa de 200°C a 400°C.

Deposição de Camada Atômica (ALD)

Embora seja um processo distinto, a Deposição de Camada Atômica (ALD) é frequentemente considerada um subtipo de CVD. Ela usa reações sequenciais e auto-limitantes para construir um filme uma camada atômica de cada vez. Esse controle preciso permite que ela opere em temperaturas mais baixas do que a CVD tradicional.

Compreendendo as Compensações

A escolha de um método de CVD envolve equilibrar a necessidade de qualidade do filme com as limitações do material do substrato. Não existe um único processo "melhor"; existe apenas o melhor processo para uma aplicação específica.

Temperatura vs. Qualidade do Filme

Geralmente, temperaturas de deposição mais altas na CVD térmica levam a filmes com maior pureza e melhor cristalinidade. Processos de temperatura mais baixa, como PECVD, podem resultar em filmes com propriedades diferentes, como serem amorfos em vez de cristalinos, o que pode ser uma vantagem ou uma desvantagem, dependendo do objetivo.

Temperatura vs. Compatibilidade do Substrato

Esta é a compensação mais crítica. A temperatura máxima permitida do seu material de substrato eliminará imediatamente certos métodos de CVD. Você não pode usar CVD térmica de 900°C para revestir um componente de plástico que derrete a 200°C.

Fazendo a Escolha Certa para o Seu Objetivo

Seu material dita suas opções. A decisão de usar um processo de CVD específico é fundamentalmente uma questão de orçamento térmico.

- Se o seu foco principal for revestir materiais robustos com alto ponto de fusão, como cerâmicas ou metais refratários: A CVD térmica tradicional é frequentemente a escolha ideal para obter filmes cristalinos de alta pureza.

- Se o seu foco principal for revestir substratos sensíveis à temperatura, como aço, polímeros ou circuitos integrados: Você deve usar um método de temperatura mais baixa, como PECVD, para evitar danificar ou destruir a peça.

Em última análise, casar a temperatura de deposição com a tolerância do seu material é a primeira etapa crítica para qualquer aplicação de revestimento bem-sucedida.

Tabela Resumo:

| Método de CVD | Faixa de Temperatura Típica | Característica Principal | Ideal Para |

|---|---|---|---|

| CVD Térmica | 800°C - 2000°C | Filmes cristalinos de alta pureza | Materiais robustos (cerâmicas, metais) |

| PECVD | 200°C - 400°C | Temperatura mais baixa, usa plasma | Substratos sensíveis à temperatura (polímeros, eletrônicos) |

| ALD | 100°C - 400°C | Precisão em nível atômico, baixa temperatura | Revestimentos conformais ultrafinos |

Precisa de uma Solução de Revestimento para o Seu Material Específico?

A escolha do processo de CVD correto é fundamental para o sucesso do seu projeto. A temperatura errada pode danificar seus substratos ou falhar em atingir as propriedades de filme desejadas.

A KINTEK é especializada em equipamentos de laboratório e consumíveis para aplicações avançadas de revestimento. Podemos ajudá-lo a selecionar o sistema perfeito — seja um forno de alta temperatura para materiais robustos ou uma configuração PECVD precisa para componentes delicados — garantindo qualidade de filme ideal e integridade do substrato.

Deixe nossos especialistas guiá-lo para a solução ideal. Entre em contato com nossa equipe hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural