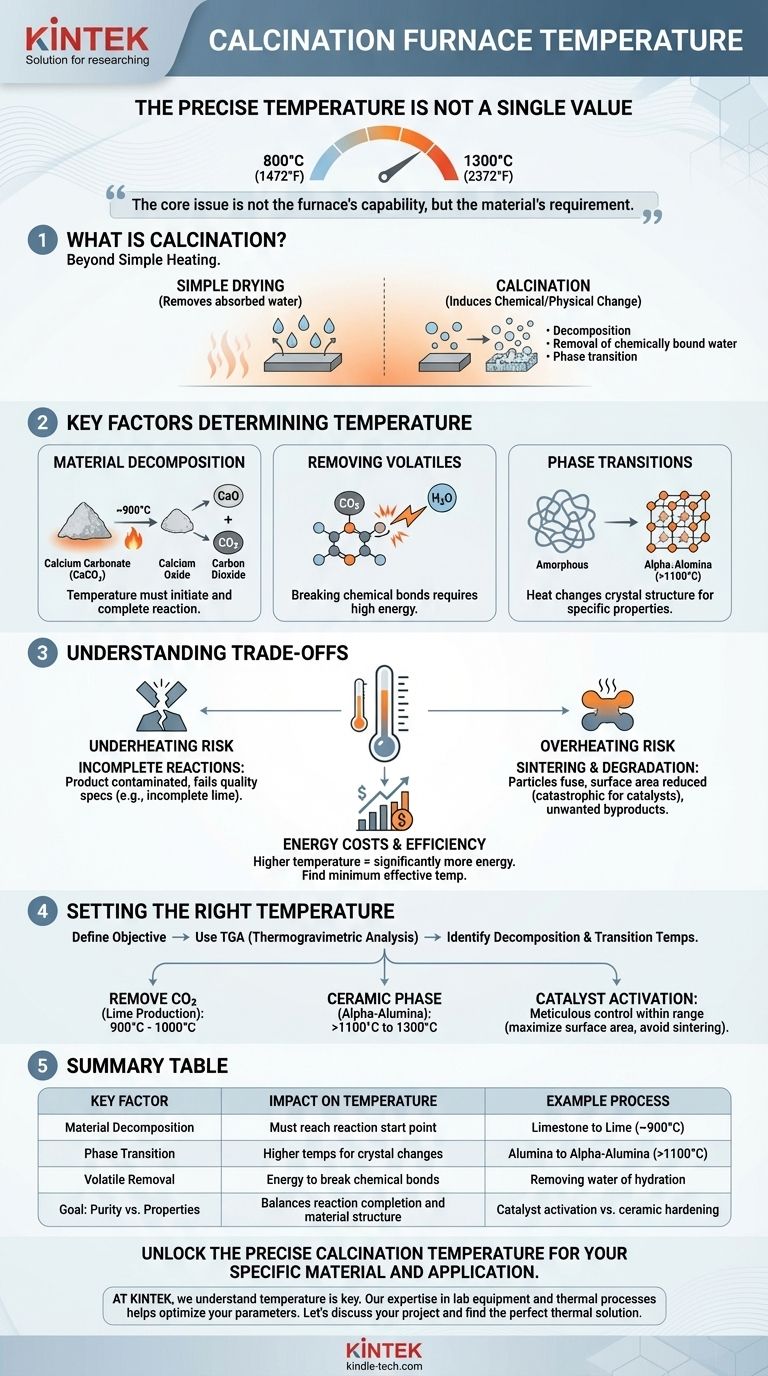

A temperatura precisa de um forno de calcinação não é um valor único, mas uma faixa cuidadosamente controlada, tipicamente entre 800°C e 1300°C (1472°F a 2372°F). Essa ampla variação existe porque a temperatura exata é um parâmetro crítico do processo ditado pelo material específico que está sendo tratado e pela transformação química ou física desejada.

A questão central não é a capacidade do forno, mas a exigência do material. A pergunta não é "Qual é a temperatura do forno?", mas sim "Qual é a temperatura correta necessária para atingir meu objetivo de processo específico para meu material específico?"

O Que é Calcinação? Uma Introdução

Além do Simples Aquecimento

Calcinação é um processo de tratamento térmico aplicado a sólidos para induzir uma reação química ou mudança física. É fundamentalmente diferente da secagem, que apenas remove a água absorvida.

A calcinação visa causar uma transformação específica, como decomposição térmica, remoção de água quimicamente ligada (água de hidratação) ou a transição de uma fase cristalina para outra.

O Objetivo Ditou o Processo

O objetivo final do processo determina todos os parâmetros operacionais, sendo o mais crítico a temperatura. Seja você criando cimento a partir de calcário, preparando um catalisador ou produzindo um pó cerâmico, as propriedades alvo do produto final ditam as condições térmicas necessárias.

Fatores Chave Que Determinam a Temperatura de Calcinação

Temperatura de Decomposição do Material

Todo material tem uma temperatura na qual ele se decompõe termicamente. A temperatura de calcinação deve ser alta o suficiente para iniciar e completar essa reação.

Por exemplo, o carbonato de cálcio (calcário) se decompõe em óxido de cálcio (cal) e dióxido de carbono. Essa reação começa por volta de 825°C e é tipicamente realizada comercialmente perto de 900°C para garantir uma conversão completa e eficiente.

Remoção de Voláteis

A calcinação é frequentemente usada para remover substâncias voláteis que estão quimicamente ligadas dentro da estrutura de um material, como dióxido de carbono (CO₂) ou água de hidratação (H₂O).

Quebrar essas ligações químicas requer significativamente mais energia do que a simples secagem. A temperatura deve ser suficiente para fornecer a energia de ativação para que essas reações de decomposição prossigam.

Transições de Fase e Cristalinidade

O calor pode ser usado para mudar a estrutura cristalina de um material, o que, por sua vez, altera suas propriedades físicas e químicas.

Por exemplo, certos precursores de alumina (óxido de alumínio) são calcinados a temperaturas que excedem 1100°C para convertê-los na fase estável e dura de alfa-alumina, necessária para abrasivos e cerâmicas. Temperaturas mais baixas resultariam em uma fase cristalina diferente e menos estável.

Compreendendo as Compensações do Controle de Temperatura

O Risco de Superaquecimento: Sinterização e Degradação

Exceder a temperatura ótima pode ser tão prejudicial quanto não alcançá-la. Temperaturas excessivamente altas podem causar sinterização indesejada, onde partículas individuais começam a se fundir.

Essa fusão reduz a área de superfície do material, o que pode ser catastrófico para aplicações como catalisadores ou adsorventes. Em outros casos, o superaquecimento pode levar ao derretimento ou decomposição em subprodutos indesejáveis.

O Problema do Subaquecimento: Reações Incompletas

Se a temperatura for muito baixa ou o tempo de retenção for muito curto, a reação de calcinação será incompleta.

Isso resulta em um produto final contaminado com material de partida não reagido, falhando em atender à pureza química ou propriedades físicas exigidas. Por exemplo, o calcário incompletamente calcinado ainda conterá carbonato de cálcio, reduzindo a qualidade da cal resultante.

Custos de Energia e Eficiência

Existe uma relação direta e significativa entre a temperatura de operação e o consumo de energia. Operar um forno a 1200°C requer substancialmente mais energia do que operá-lo a 900°C.

Portanto, encontrar a temperatura mínima eficaz para uma reação completa não é apenas uma questão de qualidade do processo, mas também um fator crítico na gestão dos custos operacionais.

Definindo a Temperatura Certa para o Seu Objetivo

Para selecionar a temperatura correta, você deve primeiro definir seu objetivo. Uma técnica laboratorial chamada Análise Termogravimétrica (TGA) é frequentemente usada para identificar precisamente as temperaturas de decomposição e transição de um material antes de escalar o processo.

- Se o seu foco principal é remover CO₂ do calcário para produzir cal: Você operará na extremidade inferior da faixa, tipicamente entre 900°C e 1000°C.

- Se o seu foco principal é produzir uma fase cerâmica específica como alfa-alumina: Você precisará de temperaturas muito mais altas, frequentemente excedendo 1100°C e se aproximando de 1300°C, para impulsionar a transformação de fase necessária.

- Se o seu foco principal é ativar um suporte catalítico: A temperatura deve ser meticulosamente controlada para maximizar a área de superfície e a porosidade sem iniciar a sinterização, muitas vezes exigindo uma temperatura muito precisa dentro da faixa mais ampla.

Em última análise, a temperatura ideal de calcinação não é um número fixo, mas um parâmetro cuidadosamente determinado que desvenda as propriedades específicas do material que seu processo exige.

Tabela Resumo:

| Fator Chave | Impacto na Temperatura | Exemplo de Processo |

|---|---|---|

| Decomposição do Material | Deve atingir o ponto de início da reação | Calcário para Cal (~900°C) |

| Transição de Fase | Temperaturas mais altas para mudanças cristalinas | Alumina para Alfa-Alumina (>1100°C) |

| Remoção de Voláteis | Energia para quebrar ligações químicas | Remoção de água de hidratação |

| Objetivo: Pureza vs. Propriedades | Equilibra a conclusão da reação e a estrutura do material | Ativação de catalisador vs. endurecimento cerâmico |

Desvende a temperatura de calcinação precisa para o seu material e aplicação específicos.

Na KINTEK, entendemos que a temperatura correta é a chave para alcançar as propriedades desejadas do seu material, seja você desenvolvendo catalisadores, produzindo cerâmicas ou processando minerais. Nossa experiência em equipamentos de laboratório e processos térmicos pode ajudá-lo a otimizar seus parâmetros de calcinação para máxima eficiência, pureza e desempenho.

Vamos discutir seu projeto e encontrar a solução térmica perfeita para o seu laboratório. Entre em contato com nossos especialistas hoje para garantir o sucesso do seu processo.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Qual é a função de um tubo de forno de corindo em testes de corrosão por cloro? Garanta a pureza em experimentos de alta temperatura

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra