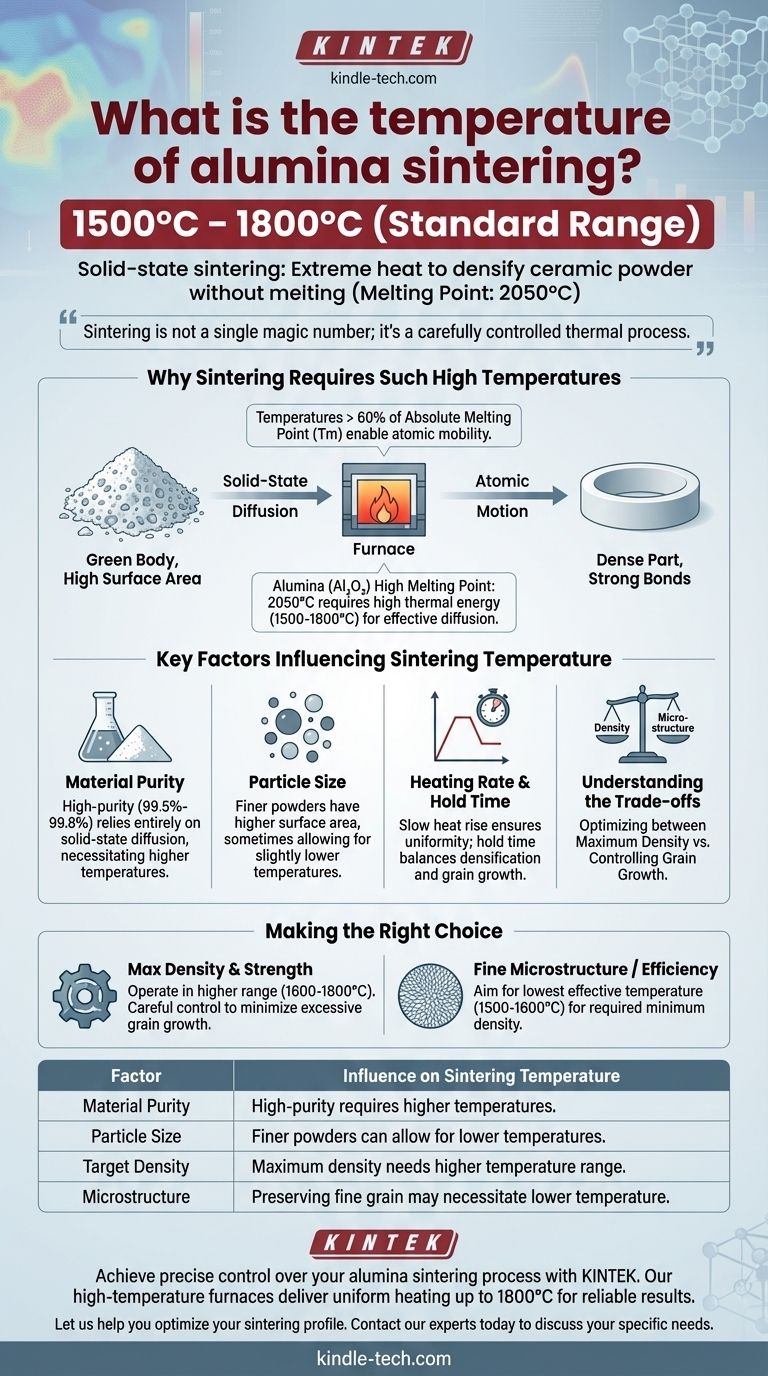

A temperatura de sinterização padrão para alumina de alta pureza está entre 1500 °C e 1800 °C. Este processo, conhecido como sinterização em estado sólido, utiliza calor extremo para densificar o pó cerâmico em um objeto sólido sem atingir seu ponto de fusão de 2050 °C. A temperatura precisa depende muito de fatores como tamanho de partícula, pureza e a densidade final desejada da peça cerâmica.

A sinterização não se trata de um único número mágico; é um processo térmico cuidadosamente controlado. O objetivo é aplicar calor suficiente para permitir que os átomos se difundam e se liguem, densificando o material, enquanto simultaneamente gerencia as compensações entre a densidade final e a estrutura dos grãos.

Por que a Sinterização Requer Temperaturas Tão Altas

A sinterização é fundamentalmente um processo de movimento atômico. Para transformar um pó solto em uma peça densa e sólida, os átomos individuais devem ter energia suficiente para se mover, eliminar os poros entre as partículas e formar ligações químicas fortes. Isso requer uma energia térmica significativa.

O Princípio da Difusão em Estado Sólido

O mecanismo primário em ação é a difusão em estado sólido. Em temperaturas superiores a aproximadamente 60% do ponto de fusão absoluto de um material (Tm), os átomos tornam-se móveis o suficiente para se moverem através das superfícies das partículas e através da rede cristalina.

Este movimento é impulsionado por uma redução na energia superficial. As partículas finas no "corpo verde" inicial têm uma área superficial muito alta, o que é energeticamente desfavorável. O calor fornece a energia para que os átomos se rearranjem em um estado mais denso e de menor energia, fundindo efetivamente as partículas.

Alta Exigência Térmica da Alumina

A alumina (Al₂O₃) possui ligações iônicas e covalentes excepcionalmente fortes, tornando-a um material muito estável com um alto ponto de fusão de 2050 °C.

Devido a este alto ponto de fusão, uma temperatura correspondentemente alta é necessária para iniciar uma difusão eficaz. Embora a regra geral sugira uma temperatura acima de ~1230 °C (0,6 * 2050 °C), a densificação prática para a alumina requer a faixa muito mais alta de 1500-1800 °C para alcançar as propriedades desejadas em um prazo razoável.

Fatores Chave que Influenciam a Temperatura de Sinterização

A temperatura ideal de sinterização não é um valor fixo. Ela é ajustada com base na matéria-prima e nas especificações alvo para o componente final.

Pureza do Material

A pureza do pó de alumina é crítica. Aditivos ou impurezas podem atuar como auxiliares de sinterização, muitas vezes formando uma fase líquida em temperaturas mais baixas que pode acelerar a densificação.

Por outro lado, para alumina de alta pureza (99,5% a 99,8%), não existem tais auxiliares. O processo depende inteiramente da difusão em estado sólido, o que exige temperaturas mais altas para alcançar a densidade total.

Tamanho da Partícula

Pós iniciais mais finos com tamanhos de partícula menores têm uma área superficial maior. Isso proporciona uma força motriz mais forte para a sinterização, o que às vezes pode permitir temperaturas de sinterização ligeiramente mais baixas ou tempos de processamento mais curtos.

Pós mais grosseiros exigem mais energia térmica (temperaturas mais altas ou tempos de permanência mais longos) para alcançar o mesmo nível de densificação.

Taxa de Aquecimento e Tempo de Permanência

A taxa na qual a temperatura é aumentada (tipicamente 4 °C a 10 °C por minuto para cerâmicas técnicas) e a duração em que é mantida na temperatura de pico também são parâmetros críticos.

Um aumento lento do calor garante uma temperatura uniforme em toda a peça, prevenindo rachaduras. O tempo de permanência na temperatura de pico é um ato de equilíbrio; deve ser longo o suficiente para a densificação, mas não tão longo que cause efeitos indesejáveis.

Compreendendo as Compensações

Otimizar o processo de sinterização sempre envolve gerenciar uma compensação crítica entre alcançar a densidade máxima e controlar a microestrutura da peça final.

Densidade vs. Crescimento de Grãos

O objetivo principal da sinterização é eliminar a porosidade e alcançar alta densidade, o que é crucial para a resistência mecânica e outras características de desempenho.

No entanto, as mesmas altas temperaturas e longos tempos de permanência que promovem a densificação também promovem o crescimento de grãos. Se os grãos se tornarem muito grandes, as propriedades mecânicas da cerâmica, como sua tenacidade e resistência, podem realmente diminuir. O processo ideal alcança uma densidade quase total, mantendo uma estrutura de grãos fina e uniforme.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o perfil de sinterização correto é essencial para alcançar as propriedades do material desejadas para uma aplicação específica.

- Se o seu foco principal é a densidade máxima e a resistência mecânica: Você provavelmente precisará operar na extremidade superior da faixa de temperatura (1600-1800 °C) com uma taxa de aquecimento e tempo de permanência cuidadosamente controlados para minimizar o crescimento excessivo de grãos.

- Se o seu foco principal é preservar uma microestrutura fina ou a eficiência do processo: Procure a temperatura efetiva mais baixa (cerca de 1500-1600 °C) que ainda atinja a densidade mínima exigida para sua aplicação.

Em última análise, controlar a temperatura de sinterização é a principal alavanca para projetar as propriedades finais de um componente cerâmico de alumina.

Tabela Resumo:

| Fator | Influência na Temperatura de Sinterização |

|---|---|

| Pureza do Material | A alumina de alta pureza requer temperaturas mais altas para difusão em estado sólido. |

| Tamanho da Partícula | Pós mais finos podem, às vezes, permitir temperaturas ligeiramente mais baixas. |

| Densidade Alvo | A densidade máxima geralmente requer a extremidade superior da faixa de temperatura. |

| Microestrutura | Preservar uma estrutura de grãos fina pode necessitar de uma temperatura mais baixa. |

Obtenha controle preciso sobre seu processo de sinterização de alumina com a KINTEK.

A temperatura ideal de sinterização é crítica para projetar a densidade, resistência e microestrutura finais de seus componentes de alumina. A KINTEK é especializada em fornos de laboratório de alta temperatura e consumíveis projetados para as exigências exatas de cerâmicas técnicas. Nossos equipamentos oferecem o aquecimento uniforme e o controle preciso de temperatura até 1800°C necessários para resultados confiáveis e repetíveis.

Deixe-nos ajudá-lo a otimizar seu perfil de sinterização para propriedades cerâmicas superiores. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Qual é a alta temperatura de um forno tubular? Descubra o Modelo Certo para Sua Aplicação

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa