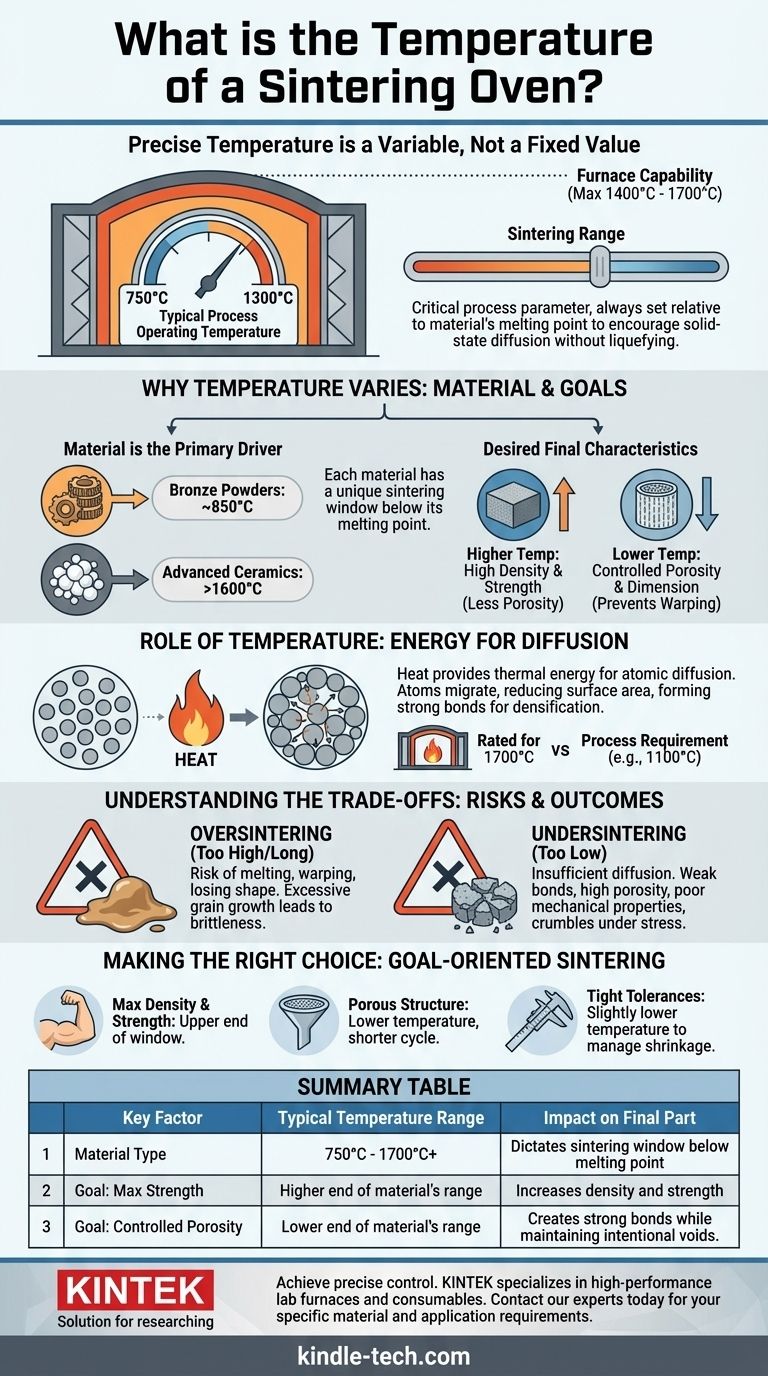

A temperatura precisa de um forno de sinterização não é um valor único, mas sim uma variável cuidadosamente controlada. Embora um forno de sinterização padrão possa ser capaz de atingir temperaturas máximas entre 1400°C e 1700°C, a temperatura operacional real para um processo específico geralmente se enquadra numa faixa muito mais ampla de 750°C a 1300°C. Esta temperatura é ditada inteiramente pelo material que está a ser processado e pelas propriedades finais que necessita de alcançar.

O princípio central a entender é que a temperatura de sinterização é um parâmetro crítico do processo, não uma configuração fixa do forno. É sempre definida em relação ao ponto de fusão do material para encorajar a difusão no estado sólido, que funde as partículas sem as liquefazer.

Por Que a Temperatura Varia Tão Drasticamente

A vasta gama de temperaturas vista na sinterização reflete a diversidade de materiais utilizados no processo. A temperatura ideal é um equilíbrio delicado entre fornecer energia suficiente para as partículas se ligarem e evitar energia suficiente para que derretam.

O Material é o Principal Fator Condutor

Cada material tem uma janela de sinterização única. Esta é a faixa de temperatura na qual os átomos têm energia suficiente para se difundir através das fronteiras das partículas, soldando-as efetivamente.

A sinterização ocorre fundamentalmente abaixo do ponto de fusão do material. Por exemplo, certos pós de bronze podem sinterizar em torno de 850°C, enquanto cerâmicas avançadas como a alumina requerem temperaturas bem acima de 1600°C.

Características Finais Desejadas

A temperatura específica escolhida dentro da janela de sinterização de um material impacta diretamente o componente final. Temperaturas mais altas geralmente levam a maior densidade e resistência, à medida que mais fronteiras de partículas são eliminadas.

Inversamente, temperaturas mais baixas podem ser usadas intencionalmente para criar peças com um nível específico de porosidade ou para evitar empenamento e encolhimento em geometrias delicadas.

O Papel da Temperatura no Processo de Sinterização

Compreender o que acontece a nível microscópico esclarece por que o controlo da temperatura é tão essencial. O calor é o catalisador para transformar um pó solto numa massa sólida e coerente.

Fornecimento de Energia para Difusão

O objetivo principal do aquecimento é fornecer a energia térmica necessária para a difusão atómica. Na temperatura de sinterização correta, os átomos de partículas adjacentes migram e preenchem os vazios entre elas.

Este processo reduz a área de superfície das partículas individuais e forma ligações metalúrgicas ou cerâmicas fortes, resultando na densificação e no fortalecimento da peça.

Capacidade do Forno Versus Temperatura Operacional

É crucial distinguir entre a temperatura máxima que um forno *pode* atingir e a temperatura *necessária* para um trabalho específico. Um forno classificado para 1700°C fornece a flexibilidade para processar cerâmicas de alta temperatura.

No entanto, esse mesmo forno pode ser operado a apenas 1100°C para sinterizar um lote de componentes de aço inoxidável. A capacidade do forno deve simplesmente exceder o requisito do processo.

Compreendendo as Compensações (Trade-offs)

Selecionar a temperatura errada é um dos pontos de falha mais comuns no processo de sinterização. O sobreaquecimento e o subaquecimento levam a peças inutilizáveis.

O Risco de Sobressinterização

Se a temperatura for muito alta ou mantida por muito tempo, corre o risco de cruzar a linha da sinterização para a fusão. Isso pode fazer com que a peça assente, empenar ou perca a sua forma pretendida.

Mesmo abaixo do ponto de fusão, o calor excessivo pode causar "crescimento de grão", onde cristais menores dentro do material se fundem. Isso pode paradoxalmente tornar a peça final mais quebradiça e propensa a falhas.

O Problema da Sub-sinterização

Se a temperatura for muito baixa, a difusão será insuficiente. As ligações entre as partículas serão fracas, resultando numa peça frágil com alta porosidade e más propriedades mecânicas.

O componente não terá a densidade, resistência e integridade exigidas para a sua aplicação pretendida e pode desmoronar sob tensão.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura de sinterização correta é sempre uma função do seu material e do resultado desejado. Os seguintes princípios podem guiar a sua decisão.

- Se o seu foco principal for densidade e resistência máximas: Terá de operar perto da extremidade superior da janela de sinterização especificada do material para maximizar a difusão atómica e minimizar a porosidade.

- Se o seu foco principal for criar uma estrutura porosa (por exemplo, para filtros): Usará uma temperatura mais baixa e um tempo de ciclo mais curto para criar ligações fortes sem densificar totalmente a peça.

- Se o seu foco principal for manter tolerâncias dimensionais rigorosas: Poderá ter de usar uma temperatura ligeiramente mais baixa para gerir cuidadosamente o encolhimento inevitável que ocorre durante a densificação.

Em última análise, dominar a temperatura de sinterização é a chave para controlar o desempenho e as propriedades finais do seu componente.

Tabela de Resumo:

| Fator Chave | Faixa de Temperatura Típica | Impacto na Peça Final |

|---|---|---|

| Tipo de Material | 750°C - 1700°C+ | Determina a janela de sinterização abaixo do ponto de fusão. |

| Objetivo: Resistência Máxima | Extremidade superior da faixa do material | Aumenta a densidade e a resistência ao maximizar a difusão. |

| Objetivo: Porosidade Controlada | Extremidade inferior da faixa do material | Cria ligações fortes enquanto mantém vazios intencionais. |

Alcance um controlo preciso sobre os seus resultados de sinterização. A temperatura correta é fundamental para a densidade, resistência e desempenho da peça. A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis, fornecendo o equipamento fiável e o suporte especializado de que o seu laboratório necessita para dominar os processos de sinterização. Contacte os nossos especialistas hoje para discutir o seu material específico e os requisitos da aplicação.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Quais são as vantagens de um forno tubular? Obtenha Uniformidade e Controle de Temperatura Superiores

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- De que material são feitos os tubos de forno? Escolhendo o Material Certo para o Sucesso em Altas Temperaturas

- Como funciona um forno tubular? Um Guia para Processamento Controlado de Alta Temperatura

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz