A temperatura de um forno cerâmico não é um valor específico, mas sim uma faixa altamente controlada determinada pelo material exato que está sendo queimado. Por exemplo, alguns compósitos cerâmicos avançados são processados a 2.050°F (1.120°C). O princípio chave é que a temperatura deve ser alta o suficiente para fundir as partículas do material, mas deve permanecer abaixo do seu ponto de fusão real.

A temperatura correta para um forno cerâmico é ditada inteiramente pelo material que está sendo queimado. O objetivo é sempre aquecer a cerâmica a um ponto em que as partículas se fundam — um processo chamado sinterização — sem atingir o ponto de fusão do material.

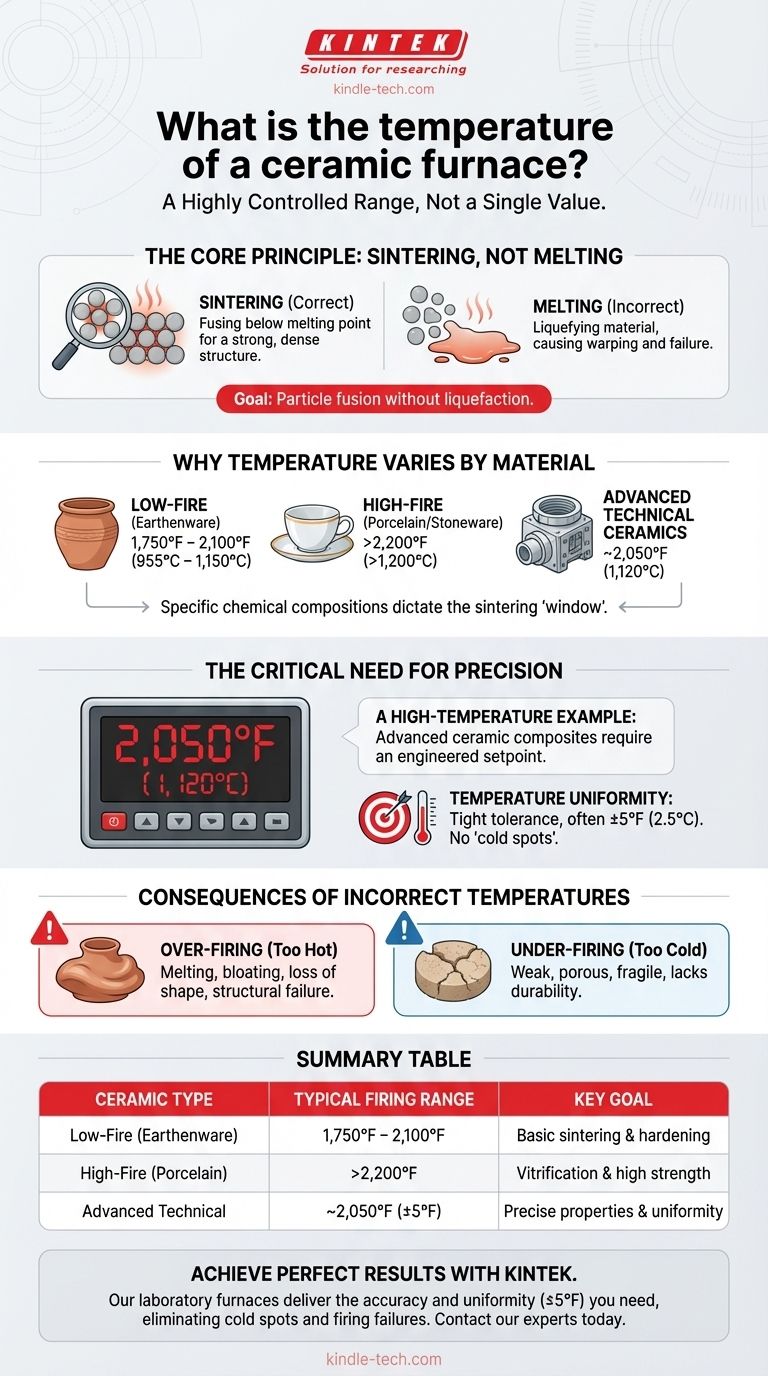

O Princípio Central: Sinterização, Não Fusão

O processo fundamental dentro de um forno cerâmico não é sobre fusão. É sobre uma transformação física que ocorre em estado sólido.

O Que é Sinterização?

Sinterização é o processo de compactação e formação de uma massa sólida de material por calor sem liquefazê-lo.

O calor intenso faz com que os grãos ou partículas individuais da cerâmica se fundam em seus pontos de contato, criando uma estrutura forte, densa e rígida.

Por Que a Temperatura Varia de Acordo com o Material

Diferentes materiais cerâmicos têm composições químicas vastamente diferentes. As argilas de barro cozido sinterizam em temperaturas muito mais baixas do que a porcelana de alto desempenho ou cerâmicas técnicas avançadas.

Cada tipo de cerâmica tem uma "janela" de temperatura específica onde ela sinterizará corretamente para alcançar as propriedades desejadas, como resistência, densidade e porosidade.

A Necessidade Crítica de Precisão

Simplesmente atingir uma temperatura alvo não é suficiente; mantê-la com extrema precisão é essencial para produzir cerâmicas de alta qualidade.

Um Exemplo de Alta Temperatura

Para certos compósitos cerâmicos avançados, o forno é aquecido a um preciso 2.050°F (1.120°C).

Esta temperatura não é uma aproximação. É um ponto de ajuste projetado para alcançar características específicas do material.

O Papel da Uniformidade da Temperatura

Em aplicações profissionais, a uniformidade da temperatura é inegociável. O forno deve manter a temperatura alvo dentro de uma tolerância muito estreita, muitas vezes tão precisa quanto ± 5°F (2,5°C).

Qualquer desvio, ou "ponto frio", pode resultar em um produto queimado de forma desigual com tensões internas, fraquezas ou defeitos que comprometem sua integridade estrutural.

As Consequências de Temperaturas Incorretas

O sucesso ou fracasso de uma queima cerâmica depende do controle da temperatura. A margem de erro é frequentemente muito pequena.

O Risco de Superaquecimento (Over-firing)

Se a temperatura do forno exceder a faixa de sinterização do material, ele começará a derreter, inchar ou deformar.

A peça perderá sua forma pretendida e integridade estrutural, muitas vezes resultando em uma falha completa do produto.

O Problema de Subaquecimento (Under-firing)

Se a temperatura for muito baixa, as partículas não se fundirão adequadamente.

A cerâmica resultante será fraca, porosa e carecerá da durabilidade esperada do produto acabado. Será frágil e incapaz de desempenhar sua função pretendida.

Definindo a Temperatura Certa para o Seu Objetivo

A abordagem correta depende inteiramente do material com o qual você está trabalhando e do resultado que você precisa alcançar.

- Se o seu foco principal for cerâmica de baixa queima (ex: barro cozido): Suas temperaturas alvo estarão na extremidade inferior, tipicamente entre 1.750°F e 2.100°F (955°C e 1.150°C).

- Se o seu foco principal for cerâmica de alta queima (ex: porcelana ou grés): Você operará em temperaturas mais altas, frequentemente excedendo 2.200°F (1.200°C), para alcançar a vitrificação e a resistência.

- Se o seu foco principal for cerâmicas técnicas avançadas: Você usará temperaturas precisamente projetadas, como o exemplo de 2.050°F (1.120°C), onde a precisão e a uniformidade absolutas são críticas para o desempenho.

Em última análise, dominar o controle de temperatura é a chave para transformar matéria-prima em um produto cerâmico durável e funcional.

Tabela de Resumo:

| Tipo de Cerâmica | Faixa de Temperatura Típica de Queima | Objetivo Principal |

|---|---|---|

| Baixa Queima (Barro Cozido) | 1.750°F – 2.100°F (955°C – 1.150°C) | Sinterização e endurecimento básicos |

| Alta Queima (Porcelana/Grés) | >2.200°F (>1.200°C) | Vitrificação e alta resistência |

| Cerâmicas Técnicas Avançadas | ~2.050°F (1.120°C) ±5°F | Propriedades precisas e uniformidade |

Alcance resultados cerâmicos perfeitos com controle preciso de temperatura. Quer você esteja queimando barro cozido, porcelana ou cerâmicas técnicas avançadas, os fornos de laboratório da KINTEK oferecem a precisão e a uniformidade de que você precisa. Nossos equipamentos garantem tolerância de ±5°F, eliminando pontos frios e falhas na queima. Entre em contato com nossos especialistas hoje para encontrar o forno ideal para as aplicações cerâmicas específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade