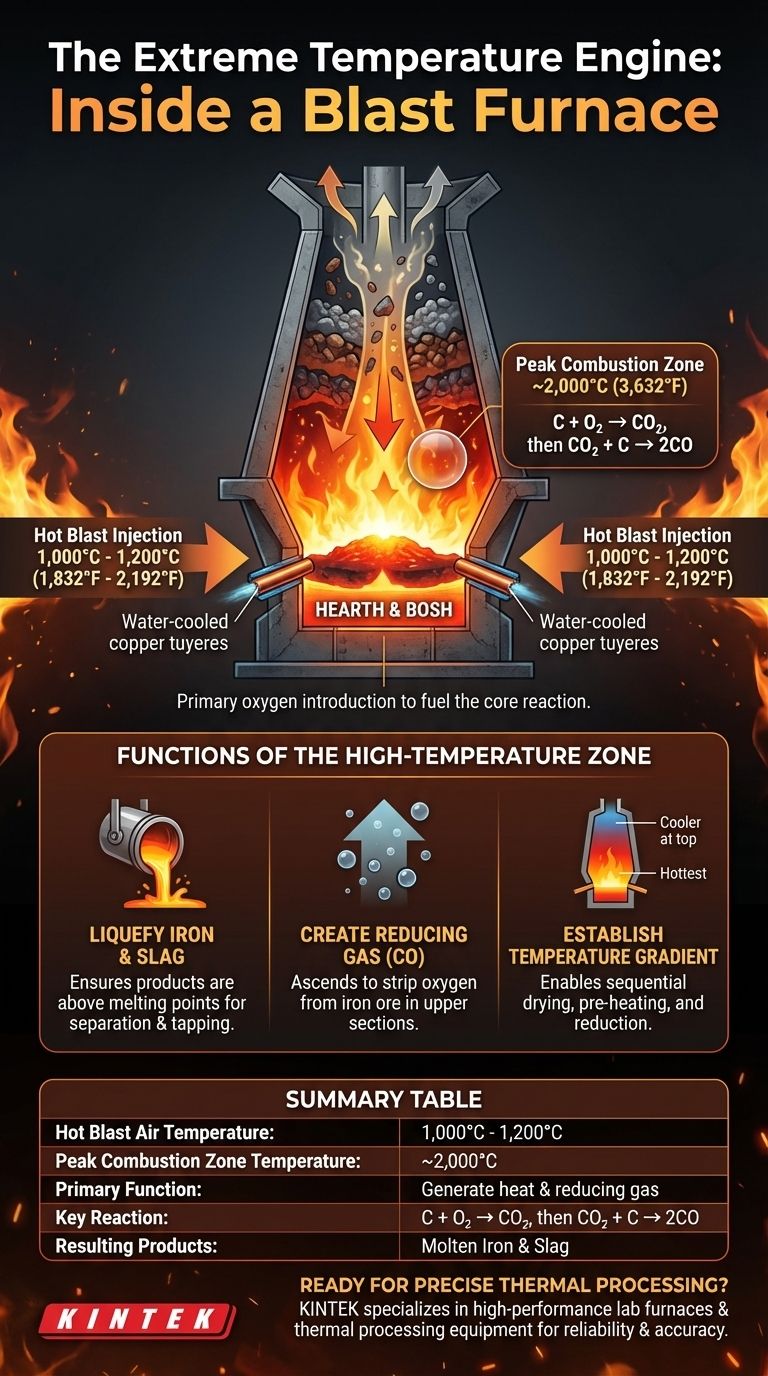

No fundo do alto-forno, a temperatura do ar quente injetado varia entre 1.000°C e 1.200°C (1.832°F a 2.192°F). Esta injeção de ar superaquecido inicia uma série de reações químicas com o coque e o carvão que podem elevar ainda mais a temperatura localizada nesta zona de combustão, muitas vezes se aproximando de 2.000°C (3.632°F).

A temperatura extrema no fundo do forno não serve apenas para derreter materiais. Seu propósito principal é iniciar a combustão que cria tanto o calor intenso quanto os gases redutores cruciais necessários para transformar o minério de ferro em ferro líquido em todo o forno.

A Função da Zona de Alta Temperatura

A seção inferior de um alto-forno, conhecida como cadinho ou boquilha, é a sala de máquinas para todo o processo de fabricação de ferro. A temperatura aqui é a mais alta no forno por razões muito específicas.

A Injeção de Ar Quente

Ar quente, pré-aquecido entre 1.000°C e 1.200°C, é soprado para o forno através de bicos de cobre resfriados a água chamados tuyères (ou ventaneiras). Esta é a principal introdução de oxigênio para alimentar a reação central.

A Reação de Combustão Primária

Este sopro de oxigênio quente reage imediatamente com o coque (um combustível de alto teor de carbono) e qualquer carvão pulverizado que tenha sido adicionado. Esta reação de combustão (C + O₂) é intensamente exotérmica, liberando uma enorme quantidade de energia e calor.

Criação do Agente Redutor

O calor intenso da combustão inicial impulsiona instantaneamente uma segunda reação. O dióxido de carbono (CO₂) produzido reage com mais coque quente para formar monóxido de carbono (CO), conforme descrito pela equação CO₂ + C → 2CO. Este monóxido de carbono é o gás redutor crítico que viaja para cima no forno.

Por Que Essa Temperatura Extrema é Necessária

O calor gerado na parte inferior serve a múltiplas funções críticas que possibilitam toda a operação. É a base sobre a qual a química e a física restantes do forno dependem.

Para Liquefazer o Ferro e a Escória

A temperatura deve ser alta o suficiente para garantir que os produtos finais — o ferro fundido e as impurezas líquidas conhecidas como escória — estejam bem acima de seus pontos de fusão. Isso permite que eles escorram pela cama de coque e se acumulem em camadas separadas no cadinho, prontos para a sangria.

Para Impulsionar o Processo Químico

A coluna de gás monóxido de carbono quente que sobe da parte inferior é o que remove os átomos de oxigênio do minério de ferro (óxidos de ferro) nas seções superiores do forno. Sem o calor intenso na parte inferior para criar este gás, a redução do minério de ferro em ferro simplesmente não pode ocorrer.

Para Estabelecer um Gradiente de Temperatura

O forno opera em um gradiente de temperatura, sendo mais quente na parte inferior e progressivamente mais frio em direção ao topo. Este gradiente permite que as matérias-primas que descem do topo sejam secas, pré-aquecidas e quimicamente reduzidas de maneira controlada e sequencial antes de finalmente atingirem a zona de fusão.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a função deste calor é mais importante do que memorizar um único número. A temperatura na parte inferior é o ponto de partida para tudo o que acontece acima dela.

- Se o seu foco principal for a fonte de energia: O fundo do forno é a zona de combustão primária onde o coque e o ar quente reagem, gerando a energia térmica para todo o processo.

- Se o seu foco principal for a química: Esta zona de alta temperatura é onde o gás redutor crucial (monóxido de carbono) é criado, que então viaja para cima para converter o minério de ferro em ferro.

- Se o seu foco principal for o processo físico: O calor intenso garante que tanto o ferro final quanto a escória residual se tornem totalmente líquidos, permitindo sua separação e remoção eficazes.

Em última análise, ver o alto-forno não como um forno simples, mas como um reator químico dinâmico de contracorrente é a chave para entender sua operação.

Tabela de Resumo:

| Parâmetro | Valor |

|---|---|

| Temperatura do Ar Quente Soprado | 1.000°C - 1.200°C (1.832°F - 2.192°F) |

| Temperatura de Pico da Zona de Combustão | ~2.000°C (3.632°F) |

| Função Principal | Gerar calor e gás redutor (CO) |

| Reação Principal | C + O₂ → CO₂, depois CO₂ + C → 2CO |

| Produtos Resultantes | Ferro Fundido e Escória |

Pronto para alcançar um processamento térmico preciso em suas próprias operações? A KINTEK é especializada em fornos de laboratório de alto desempenho e equipamentos de processamento térmico projetados para confiabilidade e precisão. Se o seu trabalho envolve teste de materiais, metalurgia ou síntese química, nossas soluções fornecem os ambientes de alta temperatura controlados que você precisa. Contate nossos especialistas hoje para discutir como podemos apoiar os requisitos específicos de aquecimento e processamento do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.