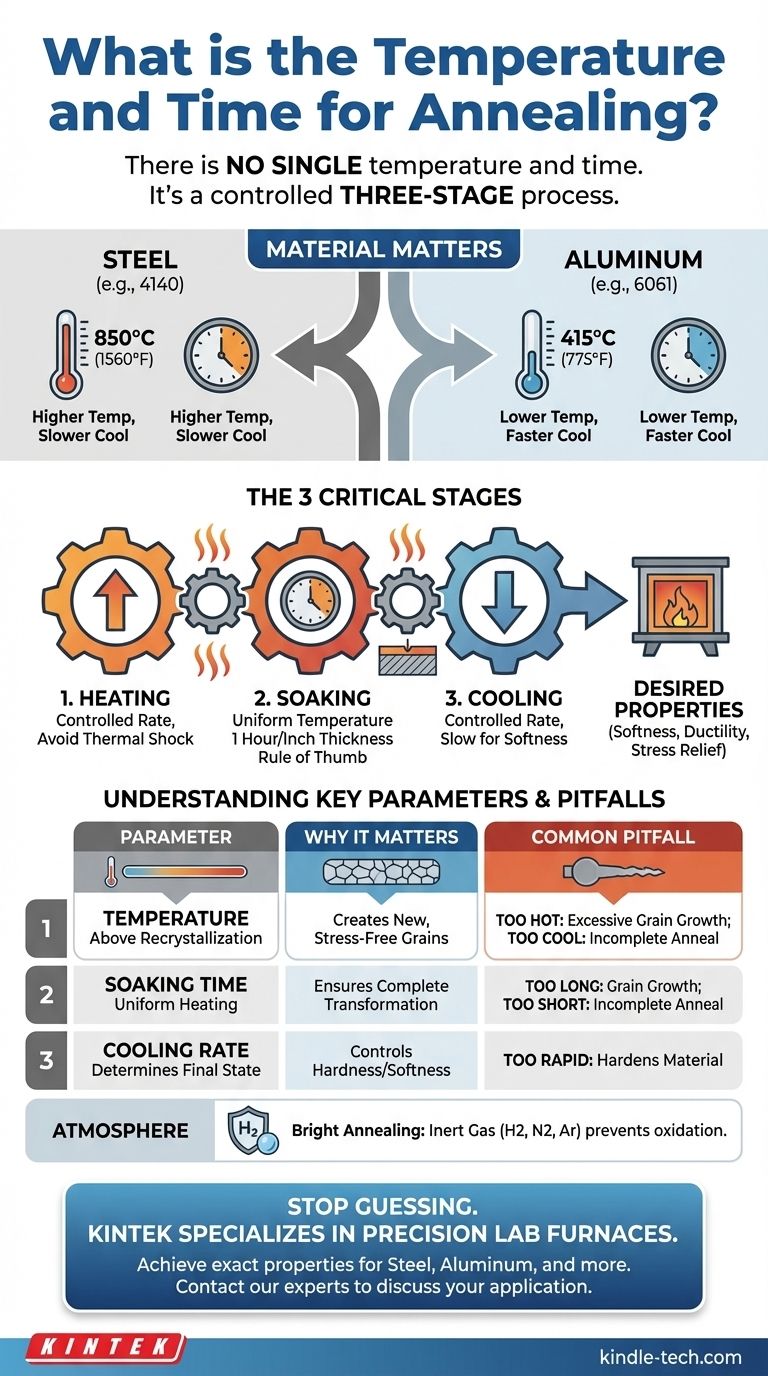

Não existe uma única temperatura e tempo para o recozimento. Estes parâmetros dependem criticamente do material específico que está a ser tratado, da sua condição inicial e das propriedades finais desejadas.

Tratar o recozimento como uma receita universal é o ponto de falha mais comum; por exemplo, a temperatura correta de recozimento para uma liga de aço comum é alta o suficiente para derreter o alumínio.

O princípio central do recozimento não é atingir um número mágico, mas sim controlar um processo térmico de três estágios — aquecimento, manutenção da temperatura e arrefecimento — cada um adaptado com precisão à metalurgia única do material e ao seu objetivo específico.

Por que uma resposta universal não existe

O objetivo do recozimento é alterar a microestrutura de um material para alcançar um resultado desejado. Como cada material tem uma estrutura única e responde de forma diferente ao calor, o processo deve ser personalizado.

O Papel da Composição do Material

Diferentes metais e suas ligas têm temperaturas de recristalização vastamente diferentes — o ponto em que novos grãos livres de tensão são formados.

Um aço ligado como o 4140 requer uma temperatura em torno de 850°C (1560°F), enquanto uma liga de alumínio como o 6061 recozimento a uma temperatura muito mais baixa de 415°C (775°F). Usar a temperatura errada não fará nada ou danificará o material.

As Propriedades Mecânicas Desejadas

O recozimento não é um processo único, mas uma categoria de tratamentos. Um recozimento total visa a máxima maciez e ductilidade, enquanto um recozimento para alívio de tensões usa temperaturas mais baixas apenas para remover tensões internas da fabricação sem alterar significativamente a dureza.

Os Três Estágios Críticos do Recozimento

O recozimento bem-sucedido de qualquer material requer controle preciso sobre três fases distintas. A temperatura e o tempo que você perguntou estão principalmente relacionados ao segundo estágio, mas são irrelevantes sem os outros.

Estágio 1: Aquecimento até a Temperatura

O material é aquecido a uma taxa controlada até a temperatura de recozimento alvo. Aquecer muito rapidamente pode induzir choque térmico e tensão, especialmente em peças complexas.

Estágio 2: Manutenção da Temperatura (Temperatura e Tempo)

Esta é a fase em que o material é mantido na temperatura alvo. O objetivo é permitir que toda a peça, da superfície ao núcleo, atinja uma temperatura uniforme e que as mudanças microestruturais necessárias ocorram.

O tempo de manutenção é frequentemente determinado pela seção transversal mais espessa da peça — uma regra prática comum é uma hora por polegada de espessura, mas este é apenas um ponto de partida.

Estágio 3: Arrefecimento Controlado

A taxa de arrefecimento é tão crítica quanto a temperatura de aquecimento. Para que um recozimento total produza uma estrutura macia e dúctil no aço, ele deve ser arrefecido extremamente devagar, muitas vezes deixando-o dentro do forno enquanto arrefece. O resfriamento rápido ou têmpera produzirá uma estrutura dura, anulando o propósito.

Compreendendo os Parâmetros Chave e as Compensações

A escolha dos parâmetros corretos envolve equilibrar os resultados desejados com as armadilhas potenciais.

Encontrando a Temperatura Certa

O parâmetro mais importante é a temperatura de recristalização. Para a maioria dos processos, a temperatura de recozimento é definida ligeiramente acima deste ponto.

Esta temperatura garante que os grãos distorcidos e de alta energia criados durante o trabalho a frio sejam substituídos por novos grãos livres de tensão, o que restaura a ductilidade e reduz a dureza.

O Risco de Temperatura Demasiado Alta ou Tempo Demasiado Longo

Exceder a temperatura ideal ou mantê-la por muito tempo pode levar ao crescimento excessivo de grãos. Embora o material fique macio, grãos grandes podem degradar a tenacidade e resultar em mau acabamento superficial após a conformação.

O Risco de Temperatura Demasiado Baixa ou Tempo Demasiado Curto

Não atingir a temperatura necessária ou não manter a temperatura pelo tempo suficiente resultará em um recozimento incompleto. A microestrutura não se transformará totalmente, e o material não atingirá o nível desejado de maciez ou alívio de tensão.

A Importância da Atmosfera

Para uma superfície limpa e livre de óxidos, é usado um processo chamado recozimento brilhante. Isso é realizado em uma atmosfera inerte controlada.

Conforme sua referência observa, as atmosferas comuns incluem hidrogênio puro, nitrogênio ou argônio. Esta atmosfera protetora evita a oxidação, que de outra forma formaria uma camada de carepa na superfície do material em altas temperaturas.

Como Determinar os Parâmetros Corretos para o Seu Projeto

Para encontrar o ponto de partida correto, você deve consultar uma folha de dados do material ou um manual metalúrgico para a liga específica com a qual está trabalhando.

- Se o seu foco principal for a máxima maciez e ductilidade: Você provavelmente está realizando um recozimento total, que requer aquecimento acima da temperatura de transformação superior do material e, em seguida, arrefecimento muito lento no forno.

- Se o seu foco principal for remover tensões internas da soldagem ou usinagem: Você precisa de um recozimento para alívio de tensões, que usa uma temperatura mais baixa (abaixo do ponto de transformação) e se preocupa principalmente com a manutenção uniforme da temperatura e arrefecimento lento.

- Se o seu foco principal for melhorar a usinabilidade em aço de alto carbono: Você pode precisar de um ciclo específico chamado recozimento esferoidizante, que envolve a manutenção prolongada logo abaixo da temperatura de transformação inferior para criar uma microestrutura específica.

Em última análise, os parâmetros corretos são encontrados consultando dados técnicos confiáveis para o seu material específico e confirmando-os com testes.

Tabela Resumo:

| Parâmetro | Por que é Importante | Armadilha Comum |

|---|---|---|

| Temperatura | Deve estar acima do ponto de recristalização do material para amaciá-lo. | Temperatura errada pode danificar o material ou não fazer nada. |

| Tempo de Manutenção | Garante que toda a peça aqueça uniformemente para mudanças microestruturais. | Muito curto: recozimento incompleto. Muito longo: crescimento excessivo de grãos. |

| Taxa de Arrefecimento | Determina as propriedades finais do material (ex: maciez vs. dureza). | O arrefecimento rápido pode endurecer o material, anulando o propósito. |

Pare de adivinhar seus parâmetros de recozimento.

A KINTEK é especializada em fornos de laboratório de precisão e consumíveis, fornecendo os ambientes de aquecimento controlados necessários para processos de recozimento bem-sucedidos — quer você esteja trabalhando com aço, alumínio ou outras ligas.

Nossos especialistas podem ajudá-lo a selecionar o equipamento certo para alcançar as propriedades exatas do material que você precisa, desde maciez total até alívio de tensões.

Contate nossos especialistas em processamento térmico hoje para discutir seu material e aplicação específicos.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo