Em termos técnicos, a brasagem é um processo de união de metais em que um metal de adição é aquecido acima do seu ponto de fusão e distribuído entre duas ou mais peças de encaixe justo. O metal de adição, que possui um ponto de fusão mais baixo que os metais de base, é atraído para o espaço por ação capilar. Ao arrefecer, ele solidifica para formar uma ligação metalúrgica forte e permanente sem derreter os próprios materiais de base.

O princípio central da brasagem não é derreter os materiais de origem, mas sim usar uma liga de enchimento especializada que derrete a uma temperatura mais baixa. Esta liga flui para uma junta precisamente ajustada dentro de um ambiente controlado e isento de oxigénio, criando uma ligação limpa e poderosa ao arrefecer.

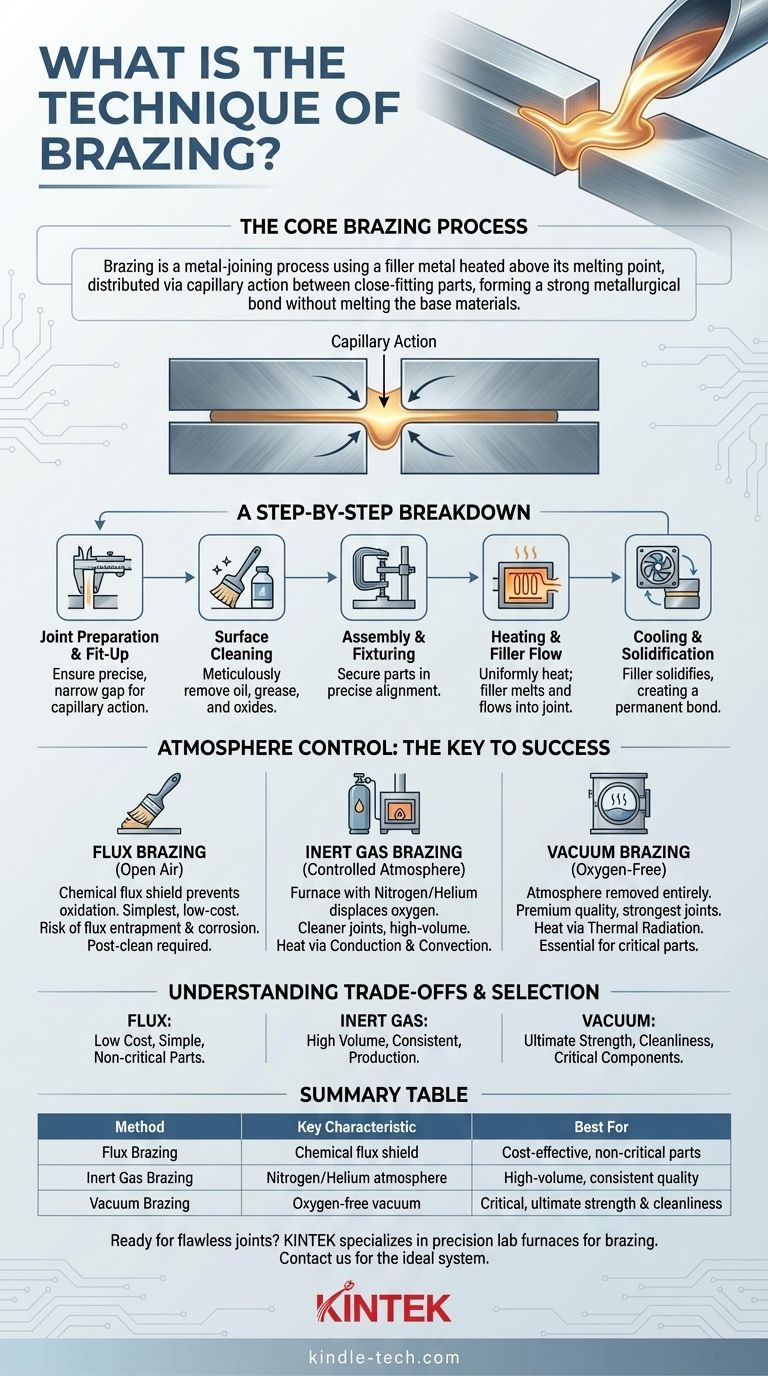

O Processo Central de Brasagem: Uma Análise Passo a Passo

A brasagem bem-sucedida é um processo sistemático que depende de preparação e execução cuidadosas. Cada etapa é fundamental para obter uma junta sólida e confiável.

Passo 1: Preparação da Junta e Ajuste

A folga entre as peças a serem unidas é um parâmetro crítico. Deve ser estreita o suficiente para permitir que a ação capilar atraia o metal de adição fundido para a junta, mas larga o suficiente para permitir que o enchimento penetre completamente.

Passo 2: Limpeza da Superfície

Todas as superfícies na área da junta devem ser meticulosamente limpas. Quaisquer contaminantes, como óleo, graxa ou óxidos, impedirão que o metal de adição molhe as superfícies e crie uma ligação forte.

Passo 3: Montagem e Fixação

As peças são montadas na sua configuração final. Elas são mantidas em alinhamento preciso usando grampos, gabaritos ou outros acessórios de suporte para garantir que não se movam durante o ciclo de aquecimento e arrefecimento.

Passo 4: Aquecimento e Fluxo do Metal de Adição

Toda a montagem é aquecida uniformemente num forno. Quando a temperatura de brasagem é atingida, o metal de adição derrete e flui para a junta, deslocando o fluxo ou sendo protegido pela atmosfera controlada.

Passo 5: Arrefecimento e Solidificação

Depois que o metal de adição penetrar completamente na junta, a montagem é arrefecida. O metal de adição solidifica, criando uma conexão permanente e de alta resistência entre os componentes. A peça acabada pode então necessitar de limpeza final.

O Papel Crítico do Controlo da Atmosfera

Aquecer metais a temperaturas de brasagem torna-os altamente reativos com o oxigénio do ar, o que forma óxidos que inibem o processo de união. Portanto, proteger a junta é inegociável.

O Problema: Oxidação

Ao calor vermelho, a maioria dos metais oxida rapidamente. Esta camada de óxido atua como uma barreira, impedindo que a liga de enchimento fundida se ligue aos materiais de origem e resultando numa junta falhada.

Solução 1: Fluxo (Flux)

Para a brasagem ao ar livre, um fluxo químico é aplicado à junta. Quando aquecido, o fluxo derrete e cria um escudo protetor sobre a área da junta, prevenindo a oxidação e limpando as superfícies para promover o fluxo do metal de adição.

Solução 2: Atmosfera Controlada (Gás Inerte)

Em aplicações mais avançadas, todo o processo é realizado dentro de um forno preenchido com uma atmosfera controlada e isenta de oxigénio. Gases inertes como nitrogénio ou hélio são comumente usados para deslocar todo o oxigénio, protegendo a montagem. Nestes fornos, a transferência de calor ocorre principalmente através de condução e convecção.

Solução 3: Brasagem a Vácuo

Para juntas da mais alta qualidade, especialmente com metais reativos, o processo é realizado num forno a vácuo. Ao remover completamente a atmosfera, a possibilidade de oxidação é eliminada. No vácuo, a transferência de calor ocorre exclusivamente através de radiação térmica.

Compreendendo as Compensações (Trade-offs)

A escolha do ambiente de brasagem impacta diretamente o custo, a qualidade e a compatibilidade dos materiais. Não existe um método único "melhor"; a escolha correta depende inteiramente dos requisitos da aplicação.

Brasagem com Fluxo

Este é o método mais simples e muitas vezes de menor custo. No entanto, acarreta o risco de o fluxo ficar preso dentro da junta, o que pode levar à corrosão ou criar um ponto fraco. A limpeza pós-brasagem é quase sempre necessária.

Brasagem com Gás Inerte

Este método produz juntas mais limpas do que a brasagem com fluxo e é bem adequado para produção de alto volume em fornos contínuos. Os custos principais são o forno especializado e o consumo de gás inerte.

Brasagem a Vácuo

Este é o processo de brasagem premium, produzindo as juntas mais limpas, fortes e confiáveis. É essencial para aplicações aeroespaciais, médicas e outras aplicações críticas. As compensações são custos de equipamento significativamente mais altos e tempos de ciclo geralmente mais longos.

Como Selecionar o Método de Brasagem Correto

Os objetivos específicos da sua aplicação determinarão a técnica de brasagem mais apropriada.

- Se o seu foco principal for a relação custo-benefício para peças não críticas: A brasagem com fluxo ao ar livre ou num forno de lote simples é a abordagem mais direta.

- Se o seu foco principal for a produção de alto volume com qualidade consistente: A brasagem em forno contínuo com atmosfera de gás inerte oferece um excelente equilíbrio entre rendimento e confiabilidade.

- Se o seu foco principal for a força e limpeza máximas para componentes críticos: A brasagem a vácuo é a escolha definitiva, eliminando qualquer risco de contaminação atmosférica.

Compreender estes princípios centrais — design da junta, limpeza e controlo da atmosfera — é a chave para alavancar a brasagem para criar conjuntos excecionalmente fortes e confiáveis.

Tabela de Resumo:

| Método de Brasagem | Característica Principal | Melhor Para |

|---|---|---|

| Brasagem com Fluxo | Usa fluxo químico para prevenir a oxidação | Peças não críticas e com bom custo-benefício |

| Brasagem com Gás Inerte | Usa atmosfera de nitrogénio/hélio | Produção de alto volume, qualidade consistente |

| Brasagem a Vácuo | Ocorre em vácuo isento de oxigénio | Componentes críticos, força e limpeza máximas |

Pronto para alcançar uniões metálicas impecáveis e de alta resistência? O equipamento de brasagem correto é fundamental para o seu sucesso. Na KINTEK, especializamo-nos em fornos de laboratório de precisão para brasagem, incluindo modelos avançados de atmosfera controlada e a vácuo. As nossas soluções garantem um controlo de temperatura ideal e pureza da atmosfera para resultados perfeitos em todas as vezes.

Permita que os nossos especialistas o ajudem a selecionar o sistema de brasagem ideal para os seus materiais e requisitos de aplicação específicos.

Contacte a KINTEK hoje para uma consulta e descubra como o nosso equipamento de laboratório confiável pode aprimorar os seus processos de união de metais!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre

- Quais são os defeitos em peças sinterizadas? Evite problemas de empenamento, rachaduras e porosidade

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir