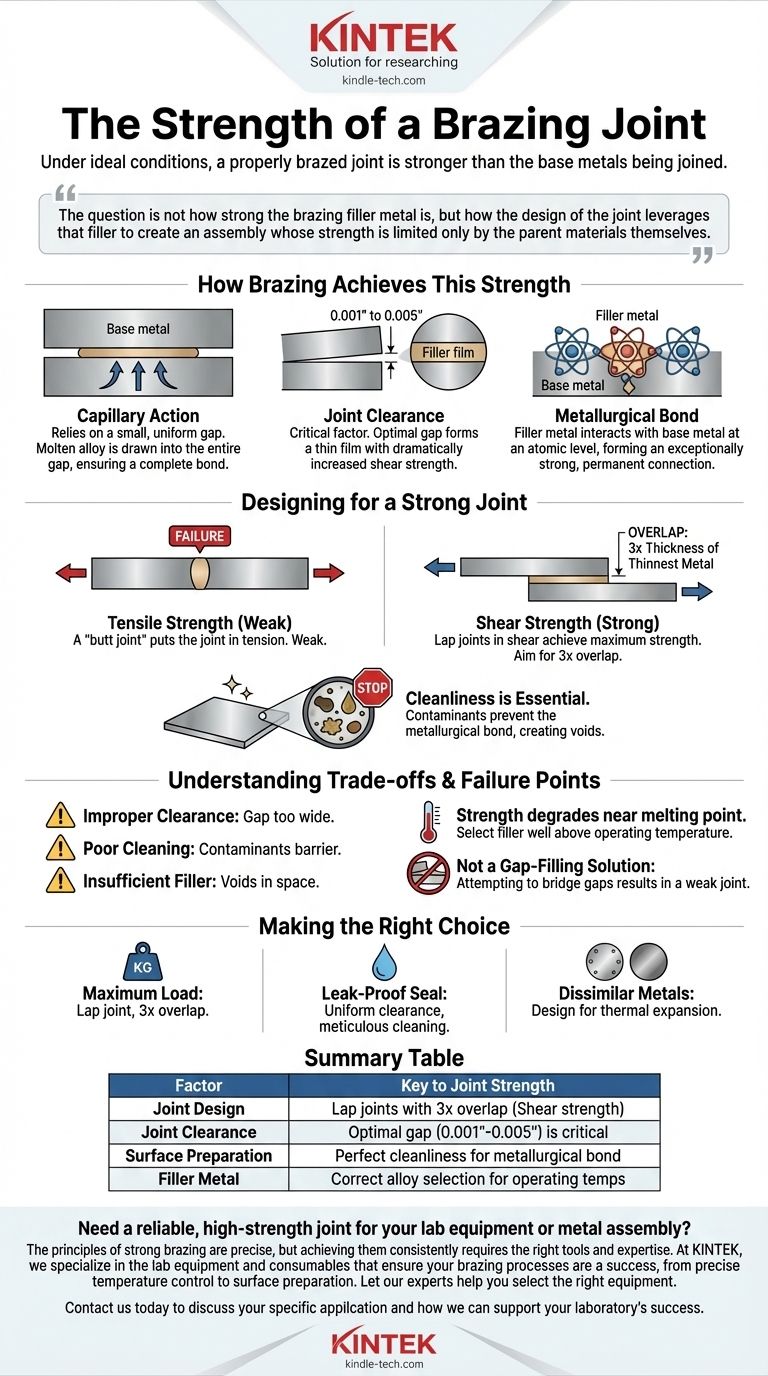

Em condições ideais, uma junta devidamente brasada é mais forte que os metais base que estão sendo unidos. Isso significa que, se a montagem for submetida a estresse suficiente para causar uma falha, o próprio metal base se romperá antes da junta. A resistência não é inerente apenas ao metal de adição, mas é resultado do projeto e do procedimento corretos.

A questão não é quão forte é o metal de adição de brasagem, mas como o projeto da junta alavanca esse metal de adição para criar uma montagem cuja resistência é limitada apenas pelos materiais de base.

Como a Brasagem Alcança Essa Resistência

A notável resistência de uma junta brasada provém de uma combinação de princípios metalúrgicos e projeto mecânico. Não se trata simplesmente de colar duas peças de metal.

O Papel da Ação Capilar

Uma junta brasada depende de uma folga muito pequena e uniforme entre as duas peças de metal base. Quando o metal de adição é introduzido, a ação capilar atrai a liga fundida para toda essa folga, garantindo uma ligação completa e consistente através das superfícies de contato.

O Princípio da Folga da Junta

A distância entre as peças a serem unidas, conhecida como folga da junta, é o fator mais crítico na determinação da resistência. Se a folga for muito grande, a resistência da junta será limitada à resistência inerente do metal de adição, que é significativamente mais fraco que o metal base.

Se a folga estiver na faixa ideal (tipicamente 0,001" a 0,005"), o metal de adição forma uma película fina que está metalurgicamente ligada a ambas as superfícies. Esta configuração restringe o metal de adição, aumentando dramaticamente sua resistência ao cisalhamento.

Criação de uma Ligação Metalúrgica

A brasagem cria uma verdadeira ligação metalúrgica. O metal de adição não apenas adere ao metal base; ele interage com ele em nível atômico. Ele dissolve uma quantidade microscópica do metal base, formando uma conexão permanente excepcionalmente forte à medida que esfria e solidifica.

Projetando para uma Junta Forte

A afirmação de que uma junta brasada é mais forte que o metal de base é inteiramente condicional ao projeto adequado. Uma junta mal projetada será sempre um ponto de falha.

Resistência ao Cisalhamento em Vez de Resistência à Tração

As juntas brasadas são excepcionalmente fortes ao cisalhamento e relativamente fracas à tração. Uma "junta de topo" (puxando diretamente para fora) coloca a junta em tração. Uma "junta de topo sobreposta" (onde as superfícies se sobrepõem) coloca a junta em cisalhamento.

Para alcançar a resistência máxima, as juntas devem ser sempre projetadas como juntas de topo sobrepostas. Uma boa regra prática é criar uma sobreposição de pelo menos três vezes a espessura do metal mais fino que está sendo unido. Isso garante que a resistência total da área brasada exceda a resistência do metal base.

A Importância da Limpeza

A ligação metalúrgica só pode se formar em uma superfície perfeitamente limpa. Quaisquer contaminantes — como óleos, graxa ou óxidos — atuarão como uma barreira, impedindo que o metal de adição se ligue ao metal base. Isso criará vazios e reduzirá drasticamente a resistência e a integridade da junta.

Compreendendo as Compensações e os Pontos de Falha

Embora incrivelmente eficaz, a brasagem tem condições específicas que devem ser respeitadas para um resultado bem-sucedido. Entender por que uma junta pode falhar é fundamental para preveni-la.

Causas Comuns de Falha da Junta

Quando uma junta brasada falha na junta, é quase sempre devido a uma violação do procedimento adequado. Os principais culpados são:

- Folga da Junta Imprópria: Uma folga muito grande impede que o metal de adição atinja sua resistência máxima.

- Limpeza Deficiente: Contaminantes impedem a formação de uma ligação metalúrgica.

- Metal de Adição Insuficiente: Não foi usado metal de adição suficiente para preencher completamente o espaço capilar.

Limitações de Temperatura

A resistência de uma junta brasada degrada-se à medida que a temperatura de serviço se aproxima do ponto de fusão da liga de adição. Você deve selecionar um metal de adição com uma temperatura de fusão bem acima da temperatura operacional pretendida da montagem.

Não é uma Solução para Preenchimento de Lacunas

Ao contrário da soldagem, a brasagem não pode ser usada para preencher lacunas grandes ou inconsistentes. O processo depende inteiramente do princípio da ação capilar dentro de um espaço apertado e uniforme. Tentar preencher lacunas resultará em uma junta fraca com a resistência apenas da liga de adição fundida.

Fazendo a Escolha Certa para o Seu Objetivo

Alcançar uma junta mais forte que o metal de base requer projetar a junta especificamente para o processo de brasagem.

- Se o seu foco principal for a capacidade máxima de suporte de carga: Projete uma junta de topo sobreposta com uma sobreposição de pelo menos 3x a espessura do membro mais fino para garantir que a falha ocorra no metal base, e não na junta.

- Se o seu foco principal for criar uma vedação à prova de vazamentos: Priorize uma folga de junta uniforme e limpeza meticulosa para garantir o preenchimento capilar completo sem vazios.

- Se o seu foco principal for unir metais dissimilares: A brasagem é uma escolha ideal, mas você deve projetar a junta para acomodar diferentes taxas de expansão térmica para evitar estresse durante o ciclo de aquecimento e resfriamento.

Ao focar no projeto meticuloso da junta, você pode criar de forma confiável uma montagem brasada onde a junta é a parte mais forte da estrutura.

Tabela de Resumo:

| Fator | Chave para a Resistência da Junta |

|---|---|

| Projeto da Junta | Juntas de topo sobrepostas com sobreposição de 3x são as mais fortes (resistência ao cisalhamento). |

| Folga da Junta | Folga ideal (0,001"-0,005") é crítica para a ação capilar. |

| Preparação da Superfície | A limpeza perfeita é essencial para uma ligação metalúrgica. |

| Metal de Adição | A seleção correta da liga garante resistência nas temperaturas de operação. |

Precisa de uma junta confiável e de alta resistência para o seu equipamento de laboratório ou montagem metálica?

Os princípios de brasagem forte são precisos, mas alcançá-los de forma consistente requer as ferramentas e a experiência certas. Na KINTEK, especializamo-nos em equipamentos de laboratório e consumíveis que garantem o sucesso dos seus processos de brasagem, desde o controle preciso da temperatura até a preparação da superfície.

Deixe que nossos especialistas o ajudem a selecionar o equipamento certo para obter juntas mais fortes que o metal de base. Entre em contato conosco hoje para discutir sua aplicação específica e como podemos apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

As pessoas também perguntam

- Qual é o processo de moldagem por prensagem a quente? Um Guia para a Fabricação de Materiais de Alta Densidade

- O que é sinterização assistida por pressão? Alcance Materiais Mais Densos e Mais Fortes Mais Rapidamente

- A sinterização é o mesmo que prensagem a quente? Desvende as principais diferenças para um melhor desempenho do material

- O que é o método de prensagem a quente na sinterização? Um Guia para a Fabricação de Materiais de Alta Densidade

- Qual é o processo de sinterização por prensagem a quente? Alcance Densidade Superior para Materiais de Alto Desempenho