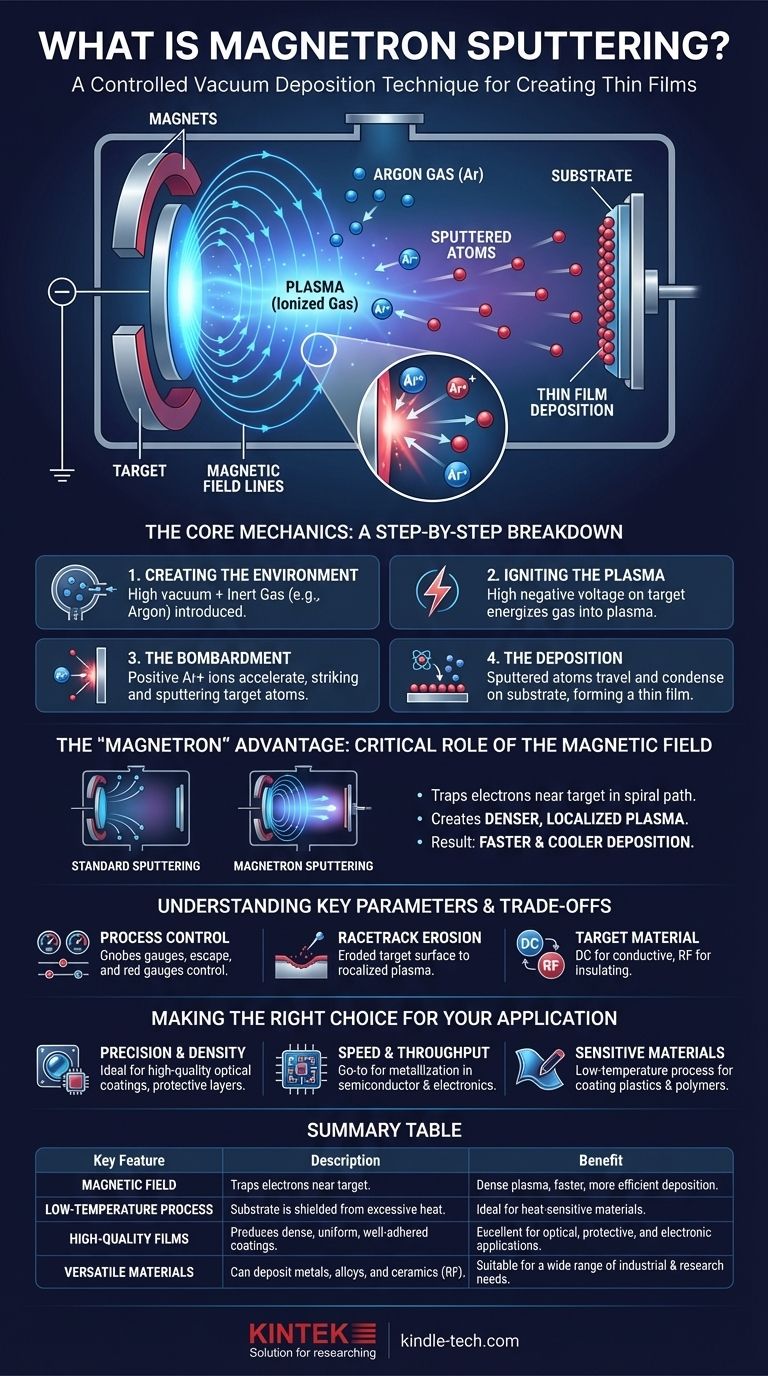

Em essência, o sputtering de magnetron é uma técnica de deposição a vácuo altamente controlada usada para criar filmes finos. Funciona gerando um plasma de um gás inerte, como argônio, e usando uma combinação estratégica de campos elétricos e magnéticos. O campo elétrico acelera íons de gás positivos para bombardear um material de origem (o "alvo"), desalojando fisicamente átomos de sua superfície, que então viajam e se depositam em um substrato para formar o revestimento.

A inovação crítica do sputtering de magnetron é o uso de um campo magnético para prender elétrons perto do alvo. Isso aumenta drasticamente a eficiência do plasma, resultando em taxas de deposição mais rápidas sob pressões e temperaturas mais baixas em comparação com outros métodos de sputtering.

A Mecânica Central: Uma Análise Passo a Passo

Para entender como o sputtering de magnetron funciona, é melhor visualizá-lo como uma sequência de eventos físicos controlados ocorrendo dentro de uma câmara de vácuo.

Passo 1: Criação do Ambiente (Vácuo e Gás)

Todo o processo ocorre em uma câmara de alto vácuo. Isso é crucial para remover ar e outros contaminantes que poderiam interferir no filme.

Assim que o vácuo é alcançado, uma pequena quantidade, precisamente controlada, de um gás inerte, mais comumente argônio (Ar), é introduzida. Este gás fornece os átomos que serão ionizados para iniciar o processo.

Passo 2: Ignição do Plasma (Campo Elétrico)

Uma alta voltagem negativa é aplicada ao alvo, que é o material de origem que se deseja depositar. As paredes da câmara ou um eletrodo separado atuam como ânodo.

Este forte campo elétrico energiza o gás argônio, removendo elétrons dos átomos de argônio e criando uma mistura de elétrons livres e íons de argônio carregados positivamente. Este gás ionizado é o plasma, frequentemente visível como uma descarga de brilho característica.

Passo 3: O Bombardeio (Aceleração de Íons)

Os íons de argônio (Ar+) carregados positivamente são fortemente atraídos para o alvo carregado negativamente. Eles aceleram em direção a ele, atingindo sua superfície com energia cinética significativa.

Esta colisão de alta energia é um processo puramente físico. Ela tem força suficiente para desalojar, ou "sputter", átomos individuais do material alvo.

Passo 4: A Deposição (Formação do Filme)

Os átomos desalojados são ejetados do alvo e viajam em linha reta através da câmara de baixa pressão.

Quando esses átomos atingem o substrato (o objeto que está sendo revestido), eles se condensam em sua superfície. Com o tempo, essa condensação atômica se acumula para formar um filme fino, denso e altamente uniforme.

A Vantagem "Magnetron": Por Que o Campo Magnético é Crítico

A adição de um campo magnético é o que transforma o sputtering padrão no muito mais eficaz sputtering de magnetron. Os ímãs são tipicamente colocados atrás do alvo.

Retenção de Elétrons para Eficiência Máxima

O campo magnético é configurado para ser paralelo à superfície do alvo. Este campo aprisiona os elétrons leves, forçando-os a um caminho espiral, ou ciclóide, perto do alvo.

Sem o campo magnético, os elétrons escapariam rapidamente para o ânodo. Ao prendê-los, seu caminho é aumentado em ordens de magnitude.

Criação de um Plasma Mais Denso e Localizado

À medida que esses elétrons presos espiralam perto do alvo, suas chances de colidir e ionizar átomos de argônio neutros aumentam drasticamente.

Esta ação cria um plasma muito denso e autossustentável, concentrado diretamente em frente ao alvo, exatamente onde é mais necessário. Esta é a razão central para a alta eficiência da técnica.

O Resultado: Deposição Mais Rápida e Mais Fria

O plasma denso leva a uma taxa muito maior de bombardeio de íons no alvo. Isso resulta em taxas de deposição significativamente mais rápidas.

Além disso, como os elétrons energéticos são confinados perto do alvo, o substrato é protegido do bombardeio excessivo de elétrons. Isso mantém o substrato mais frio, tornando o processo ideal para revestir materiais sensíveis ao calor, como plásticos e polímeros.

Entendendo as Compensações e Parâmetros Chave

Embora poderoso, o sputtering de magnetron é um processo complexo com considerações importantes.

Controle de Processo e Repetibilidade

A qualidade do filme final — sua densidade, adesão e tensão — depende muito do controle preciso sobre parâmetros como pressão do gás, voltagem, corrente e a força e forma do campo magnético.

Erosão em "Pista de Corrida"

O campo magnético que confina o plasma não é perfeitamente uniforme. Isso faz com que o alvo se desgaste mais rapidamente em uma área específica, muitas vezes em um padrão oval ou de "pista de corrida". Isso pode afetar a estabilidade do processo e significa que nem todo o material do alvo é usado de forma eficiente.

Requisitos do Material Alvo

Em sua forma mais comum, o sputtering de magnetron de Corrente Contínua (DC), o material alvo deve ser eletricamente condutor. Para depositar materiais isolantes ou cerâmicos, é necessária uma variação mais complexa chamada sputtering de Radiofrequência (RF).

Fazendo a Escolha Certa para Sua Aplicação

Você pode alavancar o sputtering de magnetron para uma ampla gama de aplicações, entendendo seus principais benefícios.

- Se seu foco principal é precisão e densidade: Esta técnica é ideal para criar revestimentos ópticos de alta qualidade, camadas protetoras duras e filmes com propriedades elétricas específicas.

- Se seu foco principal é velocidade e rendimento: As altas taxas de deposição tornam o sputtering de magnetron uma escolha ideal para metalização nas indústrias de semicondutores e eletrônicos.

- Se seu foco principal é revestir materiais sensíveis: A natureza de baixa temperatura do processo permite a deposição de filmes de alto desempenho em polímeros, substratos flexíveis e outros materiais que não suportam altas temperaturas.

Em última análise, o sputtering de magnetron oferece um nível excepcional de controle sobre o crescimento de filmes finos em nível atômico.

Tabela de Resumo:

| Característica Chave | Descrição | Benefício |

|---|---|---|

| Campo Magnético | Prende elétrons perto do alvo. | Cria um plasma denso para uma deposição mais rápida e eficiente. |

| Processo de Baixa Temperatura | O substrato é protegido do calor excessivo. | Ideal para revestir materiais sensíveis ao calor, como plásticos. |

| Filmes de Alta Qualidade | Produz revestimentos densos, uniformes e bem aderidos. | Excelente para aplicações ópticas, protetoras e eletrônicas. |

| Materiais Versáteis | Pode depositar metais, ligas e cerâmicas (com sputtering RF). | Adequado para uma ampla gama de necessidades industriais e de pesquisa. |

Pronto para aprimorar as capacidades do seu laboratório com filmes finos de precisão? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de sputtering de magnetron, para atender às necessidades exigentes de laboratórios de pesquisa e produção. Nossas soluções oferecem o controle, a uniformidade e a confiabilidade necessários para suas aplicações mais críticas. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar os objetivos específicos do seu projeto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura