Em sua essência, o caulim é usado na fabricação de coroas dentárias de porcelana tradicionais não por sua resistência final, mas por suas propriedades essenciais durante o processo de criação. Ele funciona como um aglutinante e plastificante natural, conferindo à pasta de porcelana crua a consistência plástica e semelhante à argila que permite ao técnico dentário esculpir com maestria a forma do dente antes que ele seja queimado e endurecido em um forno.

Embora os pacientes vejam a coroa final, semelhante a vidro, o técnico conta com o caulim para tornar esse resultado possível. Ele fornece a "resistência verde" crítica ao material não queimado, impedindo que ele desmorone ou rache durante a moldagem e o manuseio.

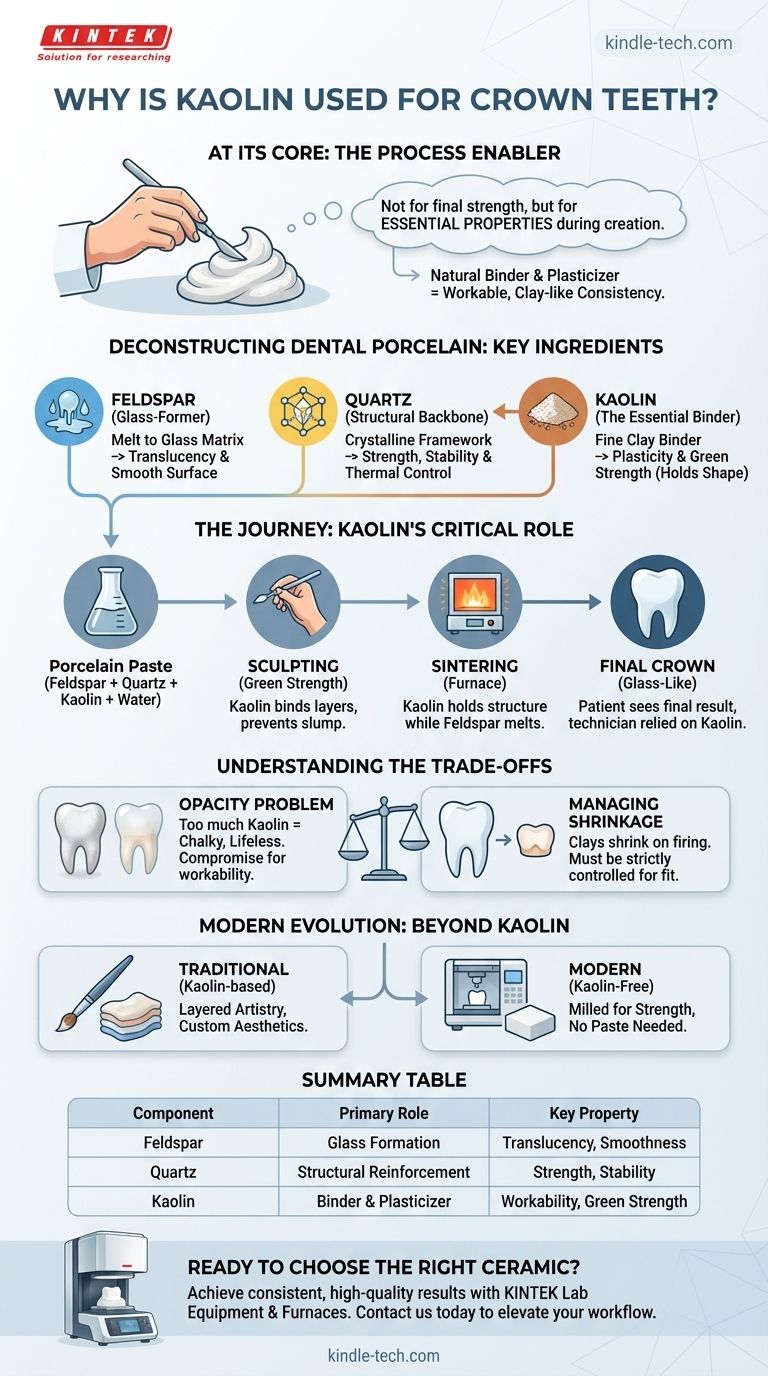

Desvendando a Porcelana Dentária: Os Ingredientes Chave

Para entender o papel do caulim, você deve primeiro entender que a porcelana dentária tradicional não é uma substância única, mas um material compósito cuidadosamente equilibrado, composto principalmente por três minerais naturais.

Feldspato: O Formador de Vidro

O feldspato é o principal componente da porcelana dentária. Quando aquecido a altas temperaturas em um forno dentário, ele derrete para formar uma matriz vítrea. Essa fase vítrea é o que confere à coroa acabada sua crucial translucidez e superfície lisa e resistente a manchas.

Quartzo (Sílica): A Espinha Dorsal Estrutural

O quartzo é um enchimento cristalino que não derrete nas mesmas temperaturas que o feldspato. Ele atua como uma estrutura estável e de alta resistência dentro do feldspato derretido. Essa estrutura cristalina reforça a coroa final, fornecendo resistência e estabilidade e controlando a expansão térmica.

Caulim: O Aglutinante Essencial

O caulim é uma argila branca e fina. É o ingrediente chave que torna a mistura de pós de feldspato e quartzo trabalhável. Quando misturada com água, o caulim torna a pasta plástica, permitindo que seja moldada e modelada sem esfarelar. Ele atua como um aglutinante, mantendo as outras partículas unidas antes que sejam fundidas pelo calor.

A Jornada da Pasta à Coroa: O Papel Crítico do Caulim

A importância do caulim é mais evidente durante as fases manuais de fabricação de uma coroa metalocerâmica (PFM) ou de porcelana totalmente cerâmica tradicional.

Construindo a Coroa Não Queimada

Um técnico dentário aplica meticulosamente a pasta de porcelana em camadas para construir a anatomia do dente. As propriedades de ligação do caulim são o que permitem que essas camadas adiram umas às outras e mantenham sua forma. Isso é frequentemente referido como fornecer "resistência verde" — a resistência do objeto antes de ser queimado.

Sobrevivendo ao Forno

À medida que a coroa é aquecida em um processo chamado sinterização, o caulim continua a manter a forma da estrutura enquanto o feldspato começa a derreter e fluir ao redor das partículas de quartzo. Sem o caulim, o pó cuidadosamente esculpido simplesmente desmoronaria em uma pilha.

Entendendo as Desvantagens: Os Limites do Caulim

Embora essencial para a fabricação, a quantidade de caulim na porcelana dentária deve ser estritamente limitada. Suas propriedades apresentam uma clara troca entre trabalhabilidade e estética final.

O Problema da Opacidade

O caulim é uma argila e, como a maioria das argilas, é opaco. O principal objetivo estético de uma coroa dentária é imitar a translucidez natural de um dente. Usar muito caulim resultaria em uma restauração esbranquiçada, opaca e sem vida, anulando o propósito de usar porcelana. Seu uso é um compromisso, adicionando o suficiente para a trabalhabilidade, minimizando seu impacto na transmissão da luz.

Gerenciando o Encolhimento

As argilas encolhem significativamente quando são queimadas e a água é expelida. A porcentagem de caulim deve ser cuidadosamente controlada para prever e gerenciar esse encolhimento. O encolhimento excessivo resultaria em uma coroa que não se ajusta à preparação dentária subjacente, tornando-a inútil.

A Evolução para Cerâmicas Modernas

É fundamental notar que muitas cerâmicas dentárias modernas de alta resistência, como zircônia e dissilicato de lítio (e.max), não utilizam caulim. Esses materiais são frequentemente fresados a partir de um bloco sólido usando tecnologia CAD/CAM, contornando completamente a necessidade de uma pasta plástica que possa ser construída manualmente. Sua química e processos de fabricação são totalmente diferentes.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o papel de cada componente permite uma apreciação mais profunda dos diferentes tipos de restaurações dentárias disponíveis.

- Se o seu foco principal for a arte tradicional e a estética em camadas: O caulim é o herói desconhecido na porcelana feldspática que permite a um técnico criar restaurações multicromáticas altamente personalizadas.

- Se o seu foco principal for a resistência máxima: Você provavelmente estará procurando materiais modernos sem caulim, como zircônia monolítica, que priorizam a durabilidade sobre a translucidez em camadas da porcelana tradicional.

- Se o seu foco principal for um equilíbrio entre estética e resistência: Materiais como dissilicato de lítio ou zircônia em camadas oferecem um compromisso, muitas vezes usando fresagem para a estrutura central e potencialmente camadas com porcelanas tradicionais para um resultado estético superior.

Em última análise, entender a ciência dos materiais usados na odontologia permite que você compreenda melhor por que uma solução específica é recomendada para uma necessidade clínica específica.

Tabela de Resumo:

| Componente | Papel Principal | Propriedade Chave |

|---|---|---|

| Feldspato | Formação de Vidro | Translucidez, superfície lisa |

| Quartzo | Reforço Estrutural | Resistência, estabilidade |

| Caulim | Aglutinante e Plastificante | Trabalhabilidade, resistência verde |

Pronto para escolher a cerâmica dentária certa para as necessidades do seu laboratório? Quer você esteja trabalhando com porcelana feldspática tradicional ou materiais modernos de alta resistência como a zircônia, ter o equipamento certo é crucial. A KINTEK é especializada em equipamentos e consumíveis de laboratório, incluindo fornos dentários essenciais para a sinterização perfeita desses materiais. Deixe que nossa experiência o ajude a alcançar resultados consistentes e de alta qualidade. Entre em contato conosco hoje para discutir como podemos apoiar o fluxo de trabalho do seu laboratório e elevar suas restaurações dentárias.

Guia Visual

Produtos relacionados

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Que métodos são usados para controlar a temperatura na sinterização de zircônia dentária? Alcance Resultados Precisos com KINTEK

- Quais propriedades das peças de zircônia dentária são afetadas pela temperatura de sinterização? Domine a Precisão Térmica

- Como os fornos de prensagem dentária são usados com tecnologias dentárias modernas? Otimize o seu fluxo de trabalho digital CAD/CAM