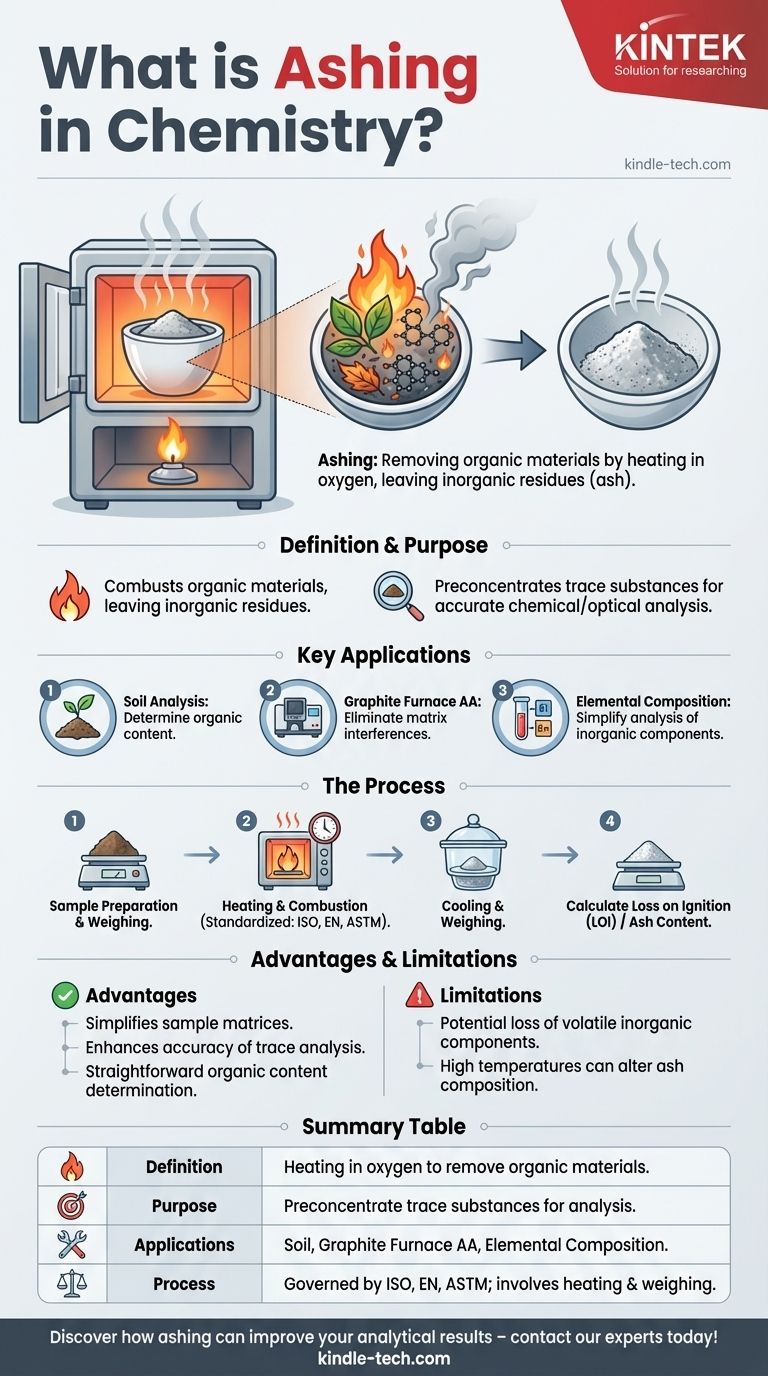

A incineração em química é um processo usado para remover materiais orgânicos de uma amostra, aquecendo-a na presença de oxigênio, deixando para trás resíduos inorgânicos não combustíveis conhecidos como cinzas. Esta técnica é amplamente utilizada em química analítica para pré-concentração de substâncias vestigiais, permitindo uma análise mais precisa de componentes inorgânicos através de métodos como cromatografia ou espectroscopia. A incineração também é empregada na análise do solo para determinar o teor orgânico e em programas de absorção atômica com forno de grafite (AA) para eliminar interferências da matriz. O processo é frequentemente padronizado por protocolos internacionais como ISO, EN ou ASTM, com aplicações incluindo medições de Perda por Ignição (LOI).

Pontos Chave Explicados:

-

Definição e Propósito da Incineração:

- A incineração é um processo de mineralização que envolve o aquecimento de uma amostra na presença de oxigênio para queimar materiais orgânicos, deixando para trás resíduos inorgânicos (cinzas).

- O objetivo principal é pré-concentrar substâncias vestigiais para subsequente análise química ou óptica, como cromatografia ou espectroscopia.

-

Aplicações da Incineração:

- Análise do Solo: A incineração é usada para determinar o teor orgânico do solo, comparando a massa antes e depois do processo.

- AA com Forno de Grafite: Na espectroscopia de absorção atômica, a incineração remove constituintes da matriz que poderiam interferir na medição do analito.

- Análise da Composição Elementar: Ao remover materiais orgânicos, a incineração simplifica a análise de componentes inorgânicos em uma amostra.

-

Processo de Incineração:

- As amostras são aquecidas no ar até que se queimem, oxidando compostos orgânicos e deixando para trás resíduos inorgânicos não combustíveis.

- O processo é frequentemente regido por padrões internacionais (por exemplo, ISO, EN, ASTM) para garantir consistência e precisão.

- Objetivos específicos, como Perda por Ignição (LOI), envolvem pesar amostras antes e depois da incineração para medir a redução de massa.

-

Importância na Química Analítica:

- A incineração é uma etapa crítica na preparação de amostras para análise precisa, particularmente ao lidar com matrizes complexas.

- Ela aumenta a sensibilidade e a precisão das técnicas analíticas, removendo substâncias interferentes.

-

Padronização e Protocolos:

- O processo de incineração é frequentemente padronizado para garantir reprodutibilidade e confiabilidade em diferentes laboratórios.

- Os protocolos podem especificar temperatura, duração e outros parâmetros para alcançar resultados consistentes.

-

Vantagens da Incineração:

- Simplifica as matrizes da amostra, tornando mais fácil analisar componentes inorgânicos.

- Aumenta a precisão da análise de elementos vestigiais, removendo interferências orgânicas.

- Fornece um método direto para determinar o teor orgânico em materiais como o solo.

-

Limitações e Considerações:

- O processo pode resultar na perda de componentes inorgânicos voláteis se não for cuidadosamente controlado.

- Altas temperaturas podem, por vezes, alterar a composição das cinzas, exigindo calibração e validação cuidadosas dos resultados.

Ao compreender os princípios e aplicações da incineração, químicos e analistas podem usar esta técnica de forma eficaz para melhorar a precisão e a confiabilidade de seus resultados analíticos.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Definição | Aquecer uma amostra em oxigênio para remover materiais orgânicos, deixando cinzas inorgânicas. |

| Propósito | Pré-concentrar substâncias vestigiais para análise química ou óptica precisa. |

| Aplicações | Análise do solo, AA com forno de grafite, análise da composição elementar. |

| Processo | Regido por padrões ISO, EN ou ASTM; envolve aquecimento e pesagem de amostras. |

| Vantagens | Simplifica matrizes, remove interferências e determina o teor orgânico. |

| Limitações | Potencial perda de componentes voláteis; altas temperaturas podem alterar as cinzas. |

Descubra como a incineração pode melhorar seus resultados analíticos — entre em contato com nossos especialistas hoje!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1200℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

As pessoas também perguntam

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Por que um forno mufla ou estufa é usado para recozimento térmico após a deposição de nanofios de prata? Desbloqueie a Condutividade Máxima

- Como fornos de alta temperatura e cadinhos de cerâmica impactam a estabilidade das baterias de íon-lítio? Domine a Síntese de Precisão

- O que é o processo de sinterização de revestimentos? Construindo Camadas Sólidas e Duráveis a Partir de Pó

- Quais são as funções primárias de um forno de laboratório na síntese de MnO2-GAC? Otimize a Preparação do Seu Catalisador