Em essência, a sinterização é a etapa crítica de fabricação que transforma um pó cerâmico frágil e compactado em um sólido forte, denso e funcional. Sem esse processo de alta temperatura, as partículas cerâmicas individuais permaneceriam fracamente ligadas, resultando em um material incapaz de suportar estresse mecânico ou servir a qualquer propósito prático. A sinterização altera fundamentalmente a microestrutura para criar um produto final robusto e estável.

Um objeto cerâmico antes da sinterização, conhecido como "compacto verde", é meramente uma coleção de partículas prensadas com um espaço vazio significativo. A sinterização é o processo projetado de usar calor para fundir essas partículas, reduzindo drasticamente a porosidade e criando a força e a durabilidade necessárias para aplicações no mundo real.

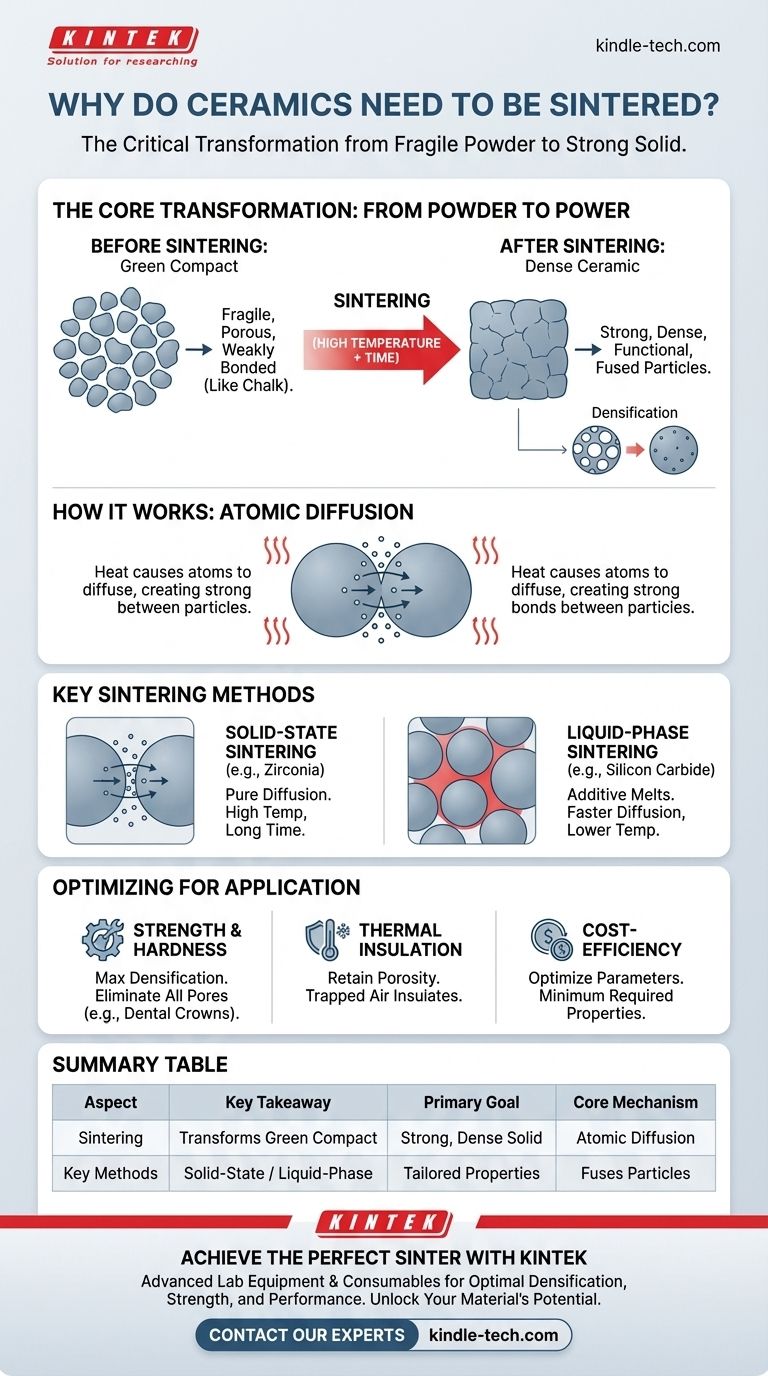

Do Pó ao Poder: A Transformação Essencial

A sinterização não é simplesmente assar; é um processo complexo de transporte de massa em escala atômica. Compreender essa transformação é fundamental para apreciar por que ela é indispensável para todas as cerâmicas avançadas.

O Estado "Verde": Um Início Frágil

Antes da sinterização, os pós cerâmicos são moldados na forma desejada usando métodos como prensagem ou fundição. Este objeto inicial, chamado de compacto verde, possui integridade mecânica, mas é altamente poroso e frágil, semelhante em consistência a um pedaço de giz.

As partículas são mantidas juntas apenas por forças físicas fracas, e o objeto não possui nenhuma das propriedades desejadas, como dureza ou estabilidade térmica.

O Papel do Calor e da Difusão

Quando aquecidos a uma alta temperatura — tipicamente abaixo do ponto de fusão do material — os átomos nos pontos de contato entre as partículas tornam-se altamente agitados. Essa energia térmica permite que eles se difundam, ou se movam, através das fronteiras das partículas adjacentes.

Esse movimento atômico efetivamente constrói "pontes" entre as partículas, fundindo-as lentamente em uma única massa sólida conhecida como material policristalino.

Alcançando a Densificação

À medida que as partículas se fundem, os espaços vazios, ou poros, entre elas encolhem e são gradualmente eliminados. Esse processo é chamado de densificação.

Uma cerâmica mais densa é uma cerâmica mais forte porque os poros atuam como pontos de concentração de estresse onde as fraturas podem começar. Ao remover esses pontos fracos, a sinterização aumenta drasticamente a resistência mecânica, a dureza e a resistência à fratura do material.

Principais Mecanismos de Sinterização

O método exato de sinterização é escolhido com base no material cerâmico e nas propriedades finais desejadas. Os dois mecanismos primários são a sinterização em fase sólida e a sinterização em fase líquida.

Sinterização em Fase Sólida

Usado para materiais como zircônia e alumina, este método depende puramente da difusão atômica através das partículas sólidas. Requer temperaturas muito altas e, muitas vezes, tempos de processamento mais longos, porque mover átomos através de uma estrutura sólida é um processo lento.

Sinterização em Fase Líquida

Para materiais difíceis de densificar, como o carbeto de silício, uma pequena quantidade de um aditivo é misturada com o pó cerâmico. Em temperaturas de sinterização, este aditivo derrete e forma uma fase líquida.

Este líquido molha as partículas cerâmicas e as une por meio de forças capilares, assim como a água une grãos de areia. Ele fornece um caminho mais rápido para a difusão, permitindo temperaturas de sinterização mais baixas e tempos mais curtos.

Compreendendo as Trocas e Controles

A sinterização não é um processo único para todos. Os parâmetros são cuidadosamente projetados para atingir um resultado específico, e sempre há trocas a serem consideradas.

O Problema da Porosidade

Embora o objetivo seja muitas vezes eliminar a porosidade, quaisquer poros restantes degradarão o desempenho do material. Para uma aplicação de alta tensão, como uma coroa dentária de cerâmica, que deve suportar forças de mastigação, mesmo uma pequena quantidade de porosidade pode levar a uma falha catastrófica.

A Equação de Temperatura e Tempo

Temperaturas mais altas e tempos de sinterização mais longos geralmente levam a uma maior densificação. No entanto, eles também aumentam os custos de energia e podem causar crescimento indesejável de grãos, o que às vezes pode tornar o material mais quebradiço. O objetivo é encontrar o equilíbrio ideal para a aplicação específica.

O Impacto da Pressão

A aplicação de pressão externa durante o ciclo de aquecimento, uma técnica conhecida como prensagem a quente, pode aumentar significativamente a densificação. A pressão força fisicamente as partículas a se unirem, ajudando a fechar os poros de forma mais eficaz e permitindo o uso de temperaturas mais baixas ou tempos mais curtos.

Como a Sinterização Atinge Objetivos Específicos

A escolha dos parâmetros de sinterização é impulsionada inteiramente pela aplicação pretendida da peça cerâmica final. Sua abordagem deve ser adaptada ao requisito de desempenho principal.

- Se o seu foco principal é a máxima resistência e dureza: Seu objetivo é alcançar uma densificação quase total usando altas temperaturas, longas durações ou sinterização assistida por pressão para eliminar virtualmente toda a porosidade.

- Se o seu foco principal é o isolamento térmico: Você pode controlar intencionalmente a sinterização para reter um nível específico de porosidade, pois o ar aprisionado nos poros atua como uma excelente barreira à transferência de calor.

- Se o seu foco principal é a produção econômica: Você otimizará os parâmetros de sinterização (temperatura, tempo, aditivos) para atingir as propriedades mínimas exigidas para a aplicação, como para um ladrilho cerâmico, no menor tempo possível.

Em última análise, a sinterização é a etapa de engenharia essencial que desbloqueia o potencial inerente dos materiais cerâmicos, transformando-os de pó bruto em componentes altamente funcionais.

Tabela Resumo:

| Aspecto da Sinterização | Principal Conclusão |

|---|---|

| Objetivo Principal | Transforma compacto verde fraco em um sólido forte e denso. |

| Mecanismo Central | A difusão atômica funde as partículas, eliminando os poros. |

| Métodos Principais | Sinterização em fase sólida (ex: zircônia) ou sinterização em fase líquida (ex: carbeto de silício). |

| Foco da Aplicação | Adapte os parâmetros de sinterização para resistência, isolamento ou eficiência de custo. |

Pronto para alcançar a sinterização perfeita para seus componentes cerâmicos?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis adaptados às suas necessidades de sinterização. Quer você esteja desenvolvendo coroas dentárias de alta resistência, isoladores térmicos ou cerâmicas industriais econômicas, nossa experiência garante densificação, resistência e desempenho ideais.

Deixe-nos ajudá-lo a liberar todo o potencial de seus materiais. Entre em contato com nossos especialistas hoje para discutir seus requisitos específicos e descobrir como a KINTEK pode aprimorar seu processo de sinterização.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1200℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- A cerâmica é sensível à temperatura? Domine o Choque Térmico para o Desempenho Máximo

- Qual é a principal limitação da zircônia? Navegando no Paradoxo de Força e Estética

- Qual é a fase de zircônia mais forte? A Zircônia Tetragonal Oferece Resistência Incomparável

- Para que é usado o pó de porcelana? De coroas dentárias a porcelana fina

- Qual é o material usado em fornos de alta temperatura? Selecionando a Cerâmica Certa para Calor Extremo

- Quais são as propriedades dos tubos de carbeto de silício? Domine Condições Extremas com Durabilidade Inigualável

- Por que a alumina é comumente selecionada como material de revestimento para superligas à base de níquel? Garante alta pureza e estabilidade

- O que é sinterização com materiais cerâmicos? A chave para cerâmicas de alto desempenho