Em sua essência, a sinterização é um processo térmico de alta temperatura que transforma um pó cerâmico frágil e compactado em um componente sólido, denso e mecanicamente robusto. É a etapa crítica de fabricação onde as partículas cerâmicas individuais são aquecidas abaixo de seu ponto de fusão, fazendo com que se liguem e eliminem os espaços vazios entre elas, resultando em um material forte e policristalino.

O desafio fundamental na criação de cerâmicas avançadas é converter um pó solto em um sólido de alto desempenho. A sinterização resolve isso usando energia térmica controlada para impulsionar a difusão atômica, que funde as partículas e remove a porosidade interna, ditando assim as propriedades finais da peça cerâmica.

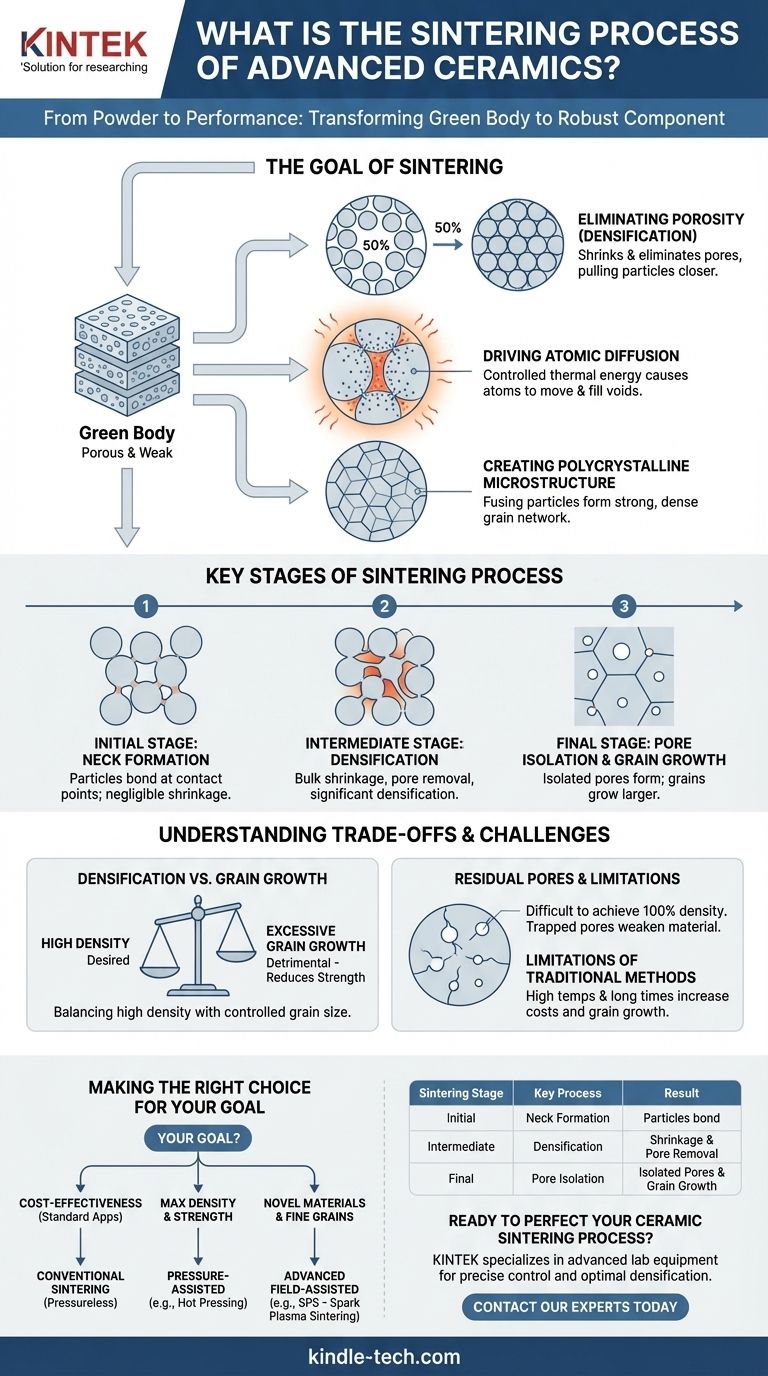

O Objetivo da Sinterização: Do Pó ao Desempenho

O processo começa com um "corpo verde", que é pó cerâmico que foi prensado ou moldado em uma forma desejada. Este corpo verde é poroso e mecanicamente fraco. A sinterização é a etapa essencial que o converte em uma cerâmica forte e funcional.

Eliminando a Porosidade (Densificação)

O objetivo principal da sinterização é a densificação. O corpo verde pode conter até 50% de espaço vazio, ou porosidade, em volume. Esses poros são defeitos que comprometem severamente a resistência e o desempenho do material. A sinterização visa encolher e eliminar esses poros, aproximando as partículas cerâmicas.

Impulsionando a Difusão Atômica

A sinterização funciona promovendo a difusão atômica. As altas temperaturas em um forno de sinterização dão aos átomos nas superfícies das partículas cerâmicas energia suficiente para se mover. Os átomos migram do volume das partículas para os pontos de contato entre elas, preenchendo gradualmente os vazios. Este é o mecanismo que faz com que as partículas se fundam e a peça geral se densifique.

Criando uma Microestrutura Policristalina

À medida que as partículas se fundem, elas formam uma rede densa e interconectada de grãos cristalinos. Esta microestrutura policristalina resultante é o que confere à peça cerâmica final sua dureza, resistência e estabilidade térmica características. O tamanho e a uniformidade desses grãos são críticos para o desempenho do material.

Etapas Chave do Processo de Sinterização

A sinterização não é instantânea; ela progride através de etapas distintas, cada uma contribuindo para a microestrutura final.

Estágio Inicial: Formação de Pescoço

Quando a temperatura sobe, os primeiros pontos de contato entre as partículas adjacentes começam a se fundir. Isso cria pequenas pontes ou "pescoços" entre elas. Durante este estágio, a peça geral não encolhe significativamente, mas as partículas se ligam.

Estágio Intermediário: Densificação

À medida que os pescoços crescem, eles puxam os centros das partículas para mais perto. Isso faz com que o componente em massa encolha e se torne mais denso. Os poros, que antes eram interconectados, formam uma rede de canais cilíndricos que atravessam a estrutura. A densificação mais significativa ocorre durante este estágio.

Estágio Final: Isolamento de Poros e Crescimento de Grãos

No estágio final, os canais de poros se separam e se tornam vazios esféricos isolados. Esses poros isolados são muito mais difíceis de remover e podem ficar presos dentro dos grãos em crescimento. É também neste estágio que o crescimento de grãos acelera, um fenômeno que pode ser prejudicial às propriedades mecânicas se não for controlado.

Compreendendo as Trocas e Desafios

Alcançar um corpo sinterizado perfeito requer equilibrar fenômenos concorrentes. O sucesso do processo depende do controle cuidadoso dos parâmetros chave.

Densificação vs. Crescimento de Grãos

A troca mais crítica na sinterização é entre alcançar alta densidade e prevenir o crescimento excessivo de grãos. As mesmas altas temperaturas e longos tempos que promovem a densificação também fazem com que os grãos cristalinos cresçam. Grãos excessivamente grandes podem reduzir a resistência e a tenacidade à fratura do material.

O Problema dos Poros Residuais

É extremamente difícil atingir 100% da densidade teórica. Poros residuais, especialmente aqueles presos dentro dos grãos durante o estágio final, atuam como concentradores de tensão. Sob carga mecânica, esses poros podem se tornar os pontos de iniciação de trincas, levando a falhas catastróficas.

Limitações dos Métodos Tradicionais

A sinterização tradicional, ou sem pressão, envolve simplesmente aquecer o corpo verde em um forno. Para muitas cerâmicas avançadas, este método requer temperaturas muito altas e longos tempos de permanência, o que aumenta os custos de energia e exacerba o problema do crescimento indesejado de grãos.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha do método de sinterização depende inteiramente do material a ser processado e das propriedades finais desejadas do componente.

- Se o seu foco principal é a relação custo-benefício para aplicações padrão: A sinterização convencional, sem pressão, é frequentemente suficiente e a escolha mais econômica.

- Se o seu foco principal é alcançar a densidade máxima e a resistência mecânica: Métodos assistidos por pressão, como a prensagem a quente, são superiores, pois a pressão aplicada auxilia no fechamento dos poros em temperaturas mais baixas.

- Se o seu foco principal é processar materiais novos ou alcançar estruturas de grãos ultrafinos: Técnicas avançadas assistidas por campo, como a Sinterização por Plasma de Faísca (SPS), são necessárias para aquecer rapidamente e minimizar o crescimento de grãos.

Dominar o processo de sinterização é a chave para liberar todo o potencial de desempenho de qualquer material cerâmico avançado.

Tabela Resumo:

| Estágio de Sinterização | Processo Chave | Resultado |

|---|---|---|

| Estágio Inicial | Formação de Pescoço | Partículas se ligam nos pontos de contato |

| Estágio Intermediário | Densificação | Encolhimento significativo e remoção de poros |

| Estágio Final | Isolamento de Poros e Crescimento de Grãos | Poros isolados se formam; grãos crescem |

Pronto para aperfeiçoar seu processo de sinterização cerâmica? A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para alcançar controle preciso de temperatura e densificação ideal para os materiais do seu laboratório. Seja você trabalhando com cerâmicas convencionais ou avançadas, nossas soluções o ajudam a maximizar o desempenho e a eficiência. Entre em contato com nossos especialistas hoje para discutir seus desafios e objetivos específicos de sinterização!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?