Na metalurgia do pó, a sinterização é a etapa crítica de tratamento térmico que transforma um compacto de pó frágil em um componente forte e funcional. Este processo envolve aquecer o pó metálico compactado em uma atmosfera controlada a uma temperatura ligeiramente abaixo do seu ponto de fusão. Este calor fornece a energia para que as partículas individuais se fundam, criando ligações metalúrgicas fortes e conferindo à peça sua resistência, integridade e dureza finais.

A função central da sinterização não é derreter o metal, mas usar um processo de difusão atômica em estado sólido para ligar as partículas de pó em seus pontos de contato. Esta ação fundamental é o que confere a uma peça de metalurgia do pó suas propriedades mecânicas e integridade estrutural finais.

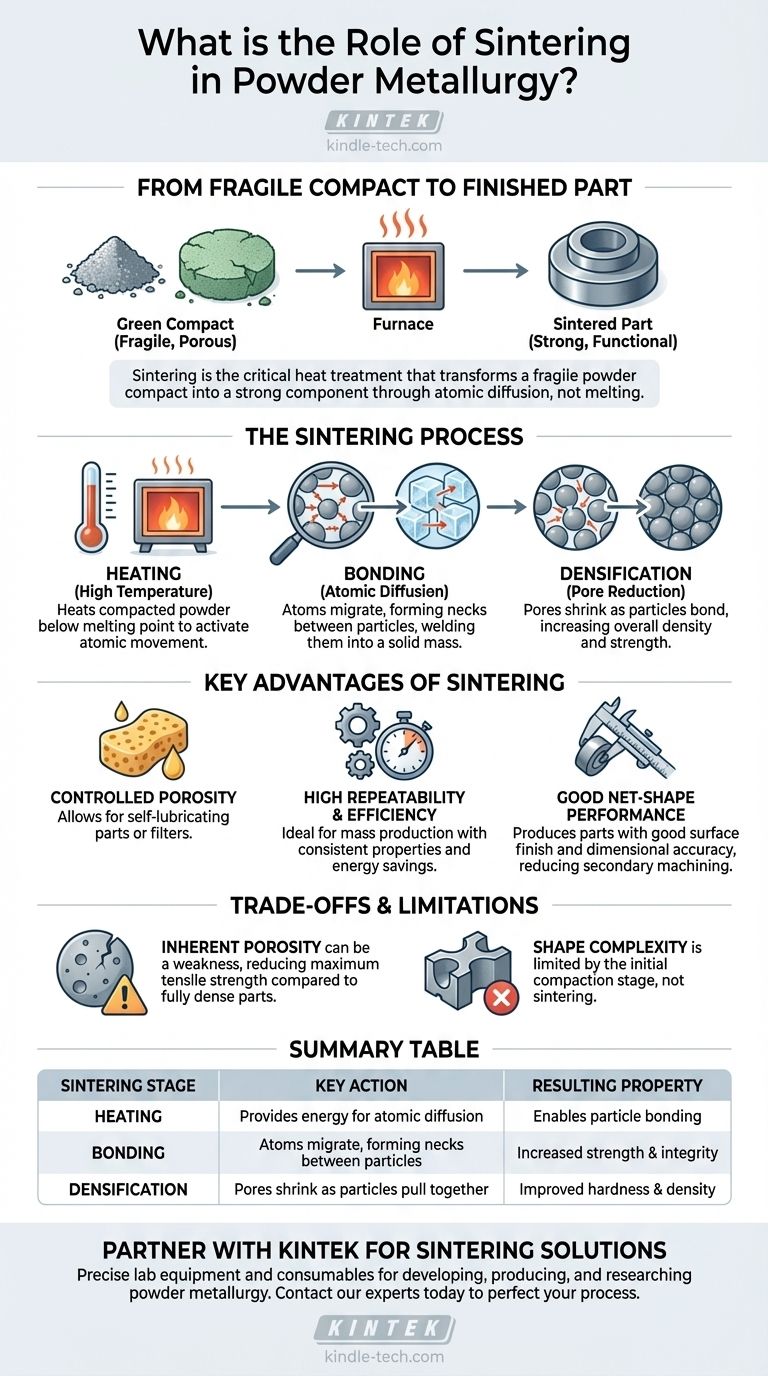

Do Compacto Frágil à Peça Acabada

Antes da sinterização, um componente é meramente um "compacto verde". Ele tem a forma desejada, mas é extremamente frágil, mantido unido apenas pelo encaixe mecânico das partículas prensadas. A sinterização é o processo transformador que converte esta forma delicada em um produto durável.

O Papel da Alta Temperatura

O calor é o catalisador para a sinterização. Ao elevar a temperatura para um pouco abaixo do ponto de fusão do material, os átomos dentro das partículas de metal ganham energia suficiente para se mover.

Esta mobilidade atômica é essencial para que o processo de ligação ocorra sem liquefazer todo o componente, o que destruiria sua forma precisa e compactada.

Difusão Atômica e Ligação

Pense em como dois cubos de gelo deixados em um copo d'água se fundirão em seus pontos de contato. A sinterização funciona com um princípio semelhante em nível microscópico.

Os átomos migram, ou difundem, através das fronteiras das partículas adjacentes. Este movimento cria e fortalece os "pescoços" entre as partículas, soldando-as efetivamente em uma massa sólida e coesa.

Densificação e Redução de Poros

À medida que as partículas se ligam e se aproximam, os espaços vazios, ou poros, entre elas encolhem. Este processo aumenta a densidade geral da peça.

O fechamento desses espaços porosos é uma razão principal para o aumento dramático na resistência e dureza observados em um componente após ele ter sido sinterizado.

As Vantagens Chave do Processo de Sinterização

A sinterização não é apenas uma etapa necessária; ela confere várias características únicas e valiosas ao produto final, tornando a metalurgia do pó um método preferido para muitas aplicações.

Porosidade Controlada

Ao contrário da maioria dos processos de trabalho de metais, a porosidade pode ser uma característica desejável. A sinterização permite um controle preciso sobre a quantidade de porosidade residual em uma peça.

Isso pode ser usado para criar componentes autolubrificantes, impregnando os poros com óleo, ou para produzir filtros. A estrutura porosa também é excelente para amortecimento de vibrações.

Alta Repetibilidade e Eficiência

A sinterização é um processo ideal para a produção em massa de peças. Permite a criação de grandes séries de componentes com dimensões e propriedades mecânicas altamente consistentes.

Além disso, como o metal nunca é totalmente derretido, o processo consome significativamente menos energia do que a fundição, tornando-o uma tecnologia mais ecológica e econômica.

Bom Desempenho de Forma Líquida (Net-Shape)

O processo geralmente produz peças com bom acabamento superficial e precisão dimensional. Essa capacidade de "forma líquida" muitas vezes reduz ou elimina a necessidade de operações secundárias de usinagem dispendiosas.

Compreendendo as Compensações e Limitações

Embora poderoso, o processo de sinterização possui características inerentes que devem ser consideradas ao projetar um componente. Entender essas compensações é crucial para uma aplicação bem-sucedida.

A Porosidade Inerente Pode Ser uma Fraqueza

A mesma porosidade que pode ser uma vantagem pode também ser uma limitação estrutural. Mesmo após a sinterização, quase sempre permanece alguma porosidade residual.

Isso torna as peças sinterizadas inerentemente menos resistentes do que os componentes totalmente densos criados por forjamento ou usinagem a partir de material maciço. Elas podem não ser adequadas para aplicações que exigem resistência à tração ou resistência ao impacto extremamente altas.

Limitações na Complexidade da Forma

A complexidade final de uma peça sinterizada é frequentemente ditada pela etapa inicial de compactação, não pela sinterização em si.

Características que são difíceis de prensar no compacto verde — como rebaixos ou furos perpendiculares à direção da prensagem — não podem ser criadas apenas pela sinterização.

Como a Sinterização Define Seu Produto Final

Aproveitar o processo de metalurgia do pó de forma eficaz significa entender como a sinterização influenciará as propriedades finais do seu componente.

- Se o seu foco principal é criar peças autolubrificantes: A porosidade controlada alcançada durante a sinterização é a característica chave que você aproveitará para a impregnação de óleo.

- Se o seu foco principal é a fabricação de alto volume de peças de complexidade média: A repetibilidade, eficiência energética e excelente acabamento superficial do processo de sinterização oferecem vantagens de custo significativas em relação a outros métodos.

- Se o seu foco principal é a máxima resistência do material: Você deve considerar que a porosidade inerente de uma peça sinterizada padrão pode ser uma limitação em comparação com um componente forjado ou laminado totalmente denso.

Em última análise, a sinterização é a ponte essencial na metalurgia do pó que converte uma coleção moldada de partículas individuais em um material coeso e projetado com propriedades previsíveis.

Tabela de Resumo:

| Etapa de Sinterização | Ação Chave | Propriedade Resultante |

|---|---|---|

| Aquecimento | Fornece energia para a difusão atômica | Permite a ligação das partículas |

| Ligação | Átomos migram, formando "pescoços" entre as partículas | Aumento da resistência e integridade |

| Densificação | Poros encolhem à medida que as partículas se juntam | Melhora da dureza e densidade |

Pronto para alavancar a sinterização na fabricação de seus componentes?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório e consumíveis precisos necessários para aperfeiçoar seus processos de metalurgia do pó. Se você está desenvolvendo peças autolubrificantes, produzindo componentes de alto volume ou pesquisando novos materiais, nossas soluções ajudam você a alcançar resultados consistentes e de alta qualidade.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades específicas de sinterização e metalurgia do pó do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Qual é a função principal dos tubos de quartzo na síntese de eletrólitos de haleto? Garante Pureza & Estequiometria Precisa

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Por que usar tubos de quartzo e selagem a vácuo para eletrólitos sólidos de sulfeto? Garante pureza e estequiometria

- O que acontece quando o quartzo é aquecido? Um Guia para Suas Transições de Fase Críticas e Usos

- Qual o papel de um forno tubular de quartzo na síntese de hBN? Otimize os seus resultados de deposição química em fase vapor