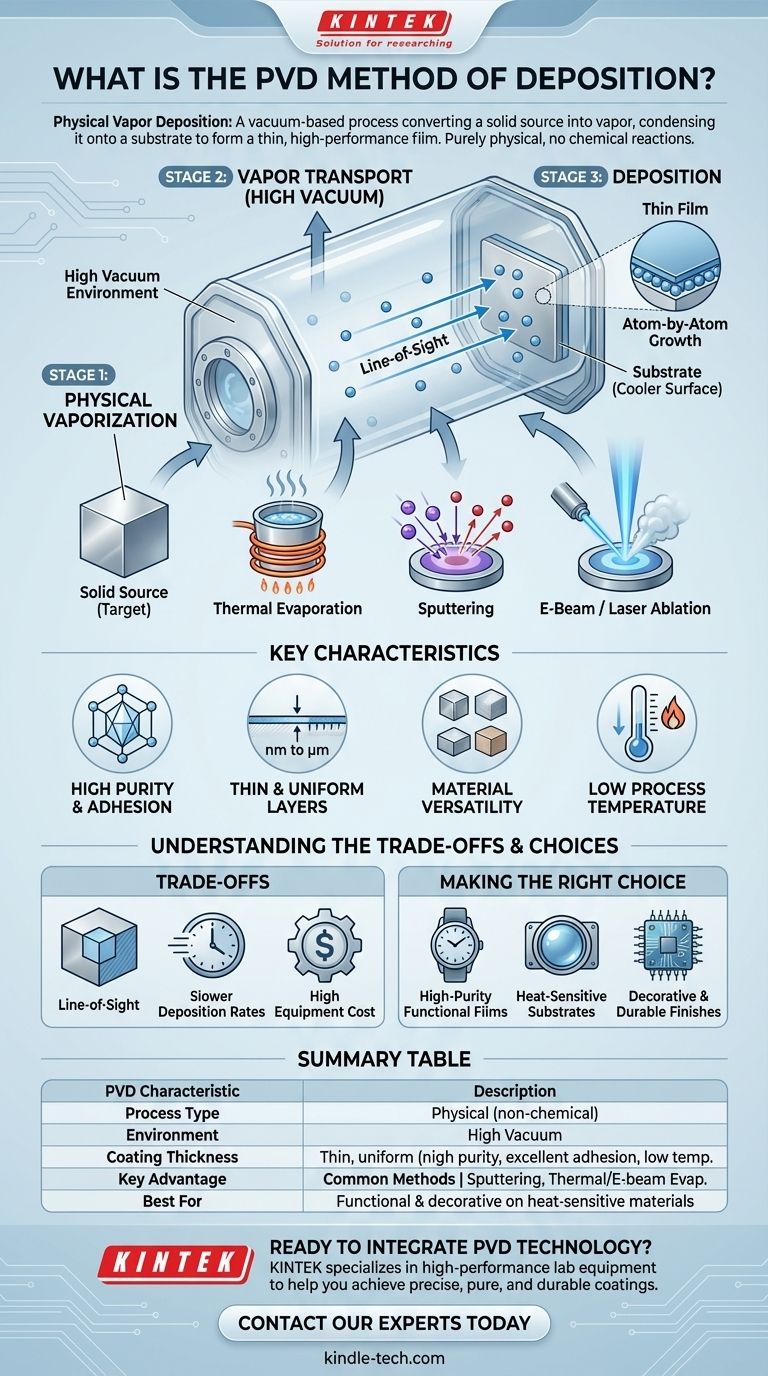

Em essência, a Deposição Física de Vapor (PVD) é uma família de processos de revestimento baseados em vácuo onde um material de origem sólido é convertido em vapor, transportado através de uma câmara de baixa pressão e, em seguida, condensado em uma superfície (o substrato) para formar um filme fino e de alto desempenho. Todo o processo é puramente físico; nenhuma reação química ocorre para formar o revestimento.

O PVD é melhor entendido como um método de transplante físico de um material de uma fonte para um alvo. Ele funciona átomo por átomo, oferecendo controle preciso sobre a criação de revestimentos extremamente finos, puros e altamente aderentes.

Desvendando o Processo P-V-D

O nome "Deposição Física de Vapor" descreve perfeitamente suas três etapas fundamentais. Entender cada etapa é fundamental para compreender como e por que o método funciona.

Etapa 1: Vaporização Física

O processo começa com um material de origem sólido, conhecido como alvo. Este alvo é convertido em uma fase de vapor gasoso dentro de uma câmara de vácuo. Esta é a principal distinção entre as diferentes técnicas de PVD.

Os métodos comuns de vaporização incluem:

- Evaporação Térmica: O método mais simples, onde o material alvo é aquecido até evaporar, muito parecido com a água fervendo e virando vapor.

- Sputtering (Pulverização Catódica): O alvo é bombardeado com íons de alta energia (tipicamente de um gás como argônio), que agem como uma lixadeira subatômica, arrancando átomos da superfície do alvo.

- Ablação por Feixe de Elétrons ou Laser: Um feixe altamente focado de elétrons ou um laser de alta potência atinge o alvo, fornecendo energia intensa e localizada para vaporizar o material.

Etapa 2: Transporte do Vapor

Uma vez que o material está em estado de vapor, ele viaja da fonte para o substrato. Esta jornada ocorre em um ambiente de alto vácuo (pressão muito baixa).

O vácuo é fundamental porque remove outras moléculas de gás da câmara. Isso garante que os átomos vaporizados possam viajar em linha reta e desimpedida até o substrato, sem colidir ou reagir com o ar ou outros contaminantes. Isso é frequentemente chamado de processo de linha de visada.

Etapa 3: Deposição

Quando os átomos de vapor atingem o substrato mais frio, eles se condensam de volta a um estado sólido. Essa condensação se acumula na superfície átomo por átomo, formando um filme fino, denso e altamente controlado.

Como o filme cresce átomo por átomo, o processo permite um controle excepcional sobre a espessura, estrutura e densidade do revestimento.

Características Chave dos Revestimentos PVD

A natureza única do processo PVD confere características específicas e desejáveis aos filmes resultantes.

Alta Pureza e Adesão

Como o processo ocorre no vácuo e não envolve reações químicas, o filme depositado é excepcionalmente puro, correspondendo à composição do material de origem. A energia dos átomos depositantes também contribui para uma excelente adesão ao substrato.

Camadas Finas e Uniformes

O PVD é reconhecido por sua capacidade de produzir filmes extremamente finos, muitas vezes com apenas alguns mícrons ou até nanômetros de espessura. A natureza de linha de visada, frequentemente combinada com a rotação do substrato, permite uma espessura de revestimento muito uniforme e consistente.

Versatilidade de Materiais

O PVD não é limitado pela química de um material, apenas pela capacidade de ele ser vaporizado. Isso o torna uma excelente escolha para depositar uma ampla gama de materiais, incluindo metais, ligas, cerâmicas e outros compostos, mesmo aqueles com pontos de fusão muito altos.

Baixa Temperatura de Processo

Embora a fonte seja vaporizada em alta energia, o próprio substrato pode permanecer em uma temperatura relativamente baixa. Isso torna o PVD adequado para revestir materiais, como certos plásticos ou aços pré-endurecidos, que não suportam o calor elevado de outros processos como a Deposição Química de Vapor (CVD).

Compreendendo as Compensações

Nenhum processo é perfeito. A objetividade exige o reconhecimento das limitações do PVD.

O Problema da Linha de Visada

A maior força do PVD é também uma fraqueza. Como o vapor viaja em linha reta, é difícil revestir uniformemente formas complexas e tridimensionais com superfícies internas ou reentrâncias profundas. Superfícies expostas são revestidas, mas áreas "sombreiras" não são.

Taxas de Deposição

Em comparação com processos químicos úmidos como a galvanoplastia, o PVD pode ter taxas de deposição mais lentas. Isso pode torná-lo menos econômico para aplicações que exigem revestimentos muito espessos ou que têm demandas de rendimento extremamente altas.

Equipamento e Custo

Os sistemas de PVD, que exigem câmaras de alto vácuo e fontes de energia sofisticadas, representam um investimento de capital significativo. A complexidade do equipamento o torna um processo de alto custo e alto valor.

Fazendo a Escolha Certa para o Seu Objetivo

O PVD é uma ferramenta poderosa quando aplicada corretamente. Use estes pontos para guiar sua decisão.

- Se o seu foco principal são filmes funcionais de alta pureza: O PVD é uma excelente escolha para criar camadas para aplicações ópticas, eletrônicas ou de resistência ao desgaste onde a pureza química é primordial.

- Se você está revestindo formas 3D complexas: Você deve levar em consideração a natureza de linha de visada do PVD e determinar se a rotação do substrato é suficiente ou se um método alternativo e mais conformável é necessário.

- Se o seu substrato é sensível ao calor: A operação a baixa temperatura do PVD lhe confere uma vantagem distinta sobre os processos químicos de alta temperatura.

- Se o seu objetivo é um acabamento decorativo, mas durável: O PVD é amplamente utilizado para aplicar acabamentos metálicos brilhantes e resistentes em tudo, desde relógios a acessórios de encanamento.

Em última análise, selecionar o PVD é uma escolha estratégica para aplicações que exigem filmes finos precisos, puros e de alto desempenho na superfície de um substrato.

Tabela Resumo:

| Característica do PVD | Descrição |

|---|---|

| Tipo de Processo | Físico (não químico) |

| Ambiente | Alto Vácuo |

| Espessura do Revestimento | Fino, uniforme (nanômetros a mícrons) |

| Vantagem Principal | Alta pureza, excelente adesão, baixa temperatura do substrato |

| Métodos Comuns | Sputtering, Evaporação Térmica, Evaporação por Feixe de Elétrons |

| Melhor Para | Revestimentos funcionais e decorativos em materiais sensíveis ao calor |

Pronto para integrar a tecnologia PVD em sua linha de P&D ou produção?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas PVD, para ajudá-lo a obter revestimentos precisos, puros e duráveis para seus materiais. Se você está desenvolvendo novos componentes eletrônicos, ópticos ou superfícies resistentes ao desgaste, nossa experiência e soluções são adaptadas para atender às necessidades específicas do seu laboratório.

Entre em contato com nossos especialistas hoje para discutir como nossos equipamentos PVD podem avançar seus projetos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade