Em sua essência, o processo de Deposição Física de Vapor (PVD) é um método de revestimento baseado em vácuo que transforma um material sólido em vapor, que então se condensa átomo por átomo na superfície de um objeto alvo. Isso cria uma película extremamente fina, durável e fortemente ligada. Ao contrário da pintura ou galvanoplastia, o PVD forma uma camada metálica ou metal-cerâmica que altera fundamentalmente as propriedades da superfície do componente.

A principal conclusão é que o PVD não é simplesmente uma camada superficial; é um processo de construção sofisticado em nível atômico. Ao controlar precisamente um ambiente de alto vácuo, você pode construir uma nova superfície em um componente, projetada para dureza superior, resistência à corrosão ou qualidades estéticas específicas.

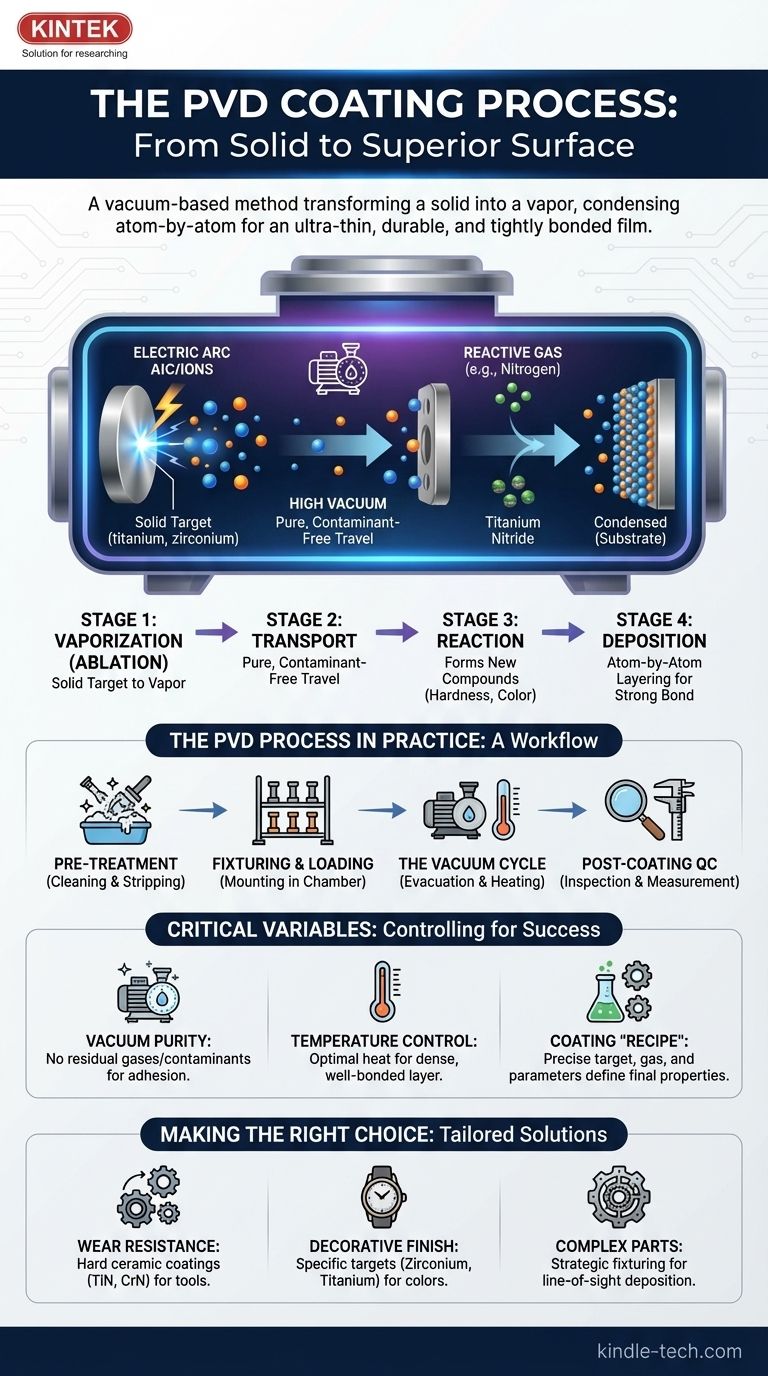

As Quatro Etapas Fundamentais do PVD

Para realmente entender o PVD, você deve vê-lo como uma sequência de quatro eventos físicos distintos que ocorrem dentro da câmara de vácuo.

Etapa 1: Vaporização (Ablação)

Este é o ponto de partida, onde um material de fonte sólida, conhecido como alvo, é convertido em vapor gasoso.

Os alvos são frequentemente metais puros como titânio, zircônio ou cromo. O método de vaporização é um diferencial chave, com técnicas comuns incluindo arco catódico (usando um arco elétrico para vaporizar o alvo) ou pulverização catódica (bombardeando o alvo com íons).

Etapa 2: Transporte

Uma vez vaporizada, a nuvem de átomos e íons viaja do alvo em direção aos componentes que estão sendo revestidos.

Essa jornada deve ocorrer em um alto vácuo. O vácuo remove o ar e outras partículas, garantindo que os átomos vaporizados não colidam com contaminantes, o que interromperia o processo e comprometeria a pureza e a adesão do revestimento.

Etapa 3: Reação

Para muitos revestimentos avançados, é aqui que as propriedades finais do material são definidas.

Um gás reativo, como nitrogênio ou um gás à base de carbono, é introduzido precisamente na câmara. Os átomos de metal vaporizados reagem com esse gás em pleno voo, formando novos compostos (por exemplo, átomos de titânio reagem com nitrogênio para formar nitreto de titânio), o que determina a dureza, cor e resistência química finais do revestimento.

Etapa 4: Deposição

Na etapa final, o material vaporizado condensa nas superfícies dos componentes, ou substratos.

Essa deposição ocorre átomo por átomo, formando uma película fina, densa e altamente uniforme. A forte ligação criada entre o revestimento e o substrato é um resultado direto desse processo de camadas em nível atômico.

O Processo PVD na Prática

Embora as quatro etapas físicas ocorram dentro da câmara, uma aplicação bem-sucedida de revestimento PVD envolve um fluxo de trabalho muito mais amplo e de várias etapas.

Pré-tratamento e Limpeza

O revestimento final é tão bom quanto a superfície em que é aplicado. As peças devem ser meticulosamente limpas para remover óleos, sujeira ou óxidos. Em alguns casos, revestimentos anteriores podem precisar ser quimicamente removidos.

Fixação e Carregamento

Os componentes são cuidadosamente montados em racks ou dispositivos especializados dentro da câmara de vácuo. A fixação adequada é essencial para garantir que todas as superfícies críticas sejam expostas ao material vaporizado para um revestimento uniforme.

O Ciclo de Vácuo

A câmara é selada, e bombas potentes evacuam o ar para criar o ambiente de alto vácuo necessário, frequentemente atingindo pressões milhões de vezes menores que a atmosfera. As peças são então aquecidas a uma temperatura de processo específica para limpar ainda mais as superfícies e promover melhor adesão do revestimento.

Controle de Qualidade Pós-revestimento

Após a conclusão do ciclo, as peças são inspecionadas. Isso frequentemente inclui verificações visuais para consistência cosmética e medições técnicas da espessura do revestimento para garantir que ele atenda às especificações.

Compreendendo as Variáveis Críticas

O sucesso do revestimento PVD depende do controle preciso de vários fatores chave. A má gestão dessas variáveis é a fonte mais comum de falha.

Pureza do Vácuo

A qualidade do vácuo não é negociável. Quaisquer gases residuais, vapor de água ou contaminantes serão incorporados ao revestimento, levando a má adesão, descoloração ou defeitos estruturais.

Controle de Temperatura

A temperatura do substrato durante o processo impacta diretamente a estrutura do revestimento e sua adesão. A temperatura ideal garante que os átomos depositados tenham energia suficiente para formar uma camada densa e bem ligada sem danificar o próprio substrato.

A "Receita" do Revestimento

O resultado final é ditado pela receita precisa utilizada. A escolha do material alvo, o tipo e a taxa de fluxo do gás reativo, e os parâmetros elétricos usados para a vaporização trabalham juntos para definir a cor, dureza e características de desempenho finais do revestimento.

Fazendo a Escolha Certa para o Seu Objetivo

O PVD não é uma solução única para todos; o processo é adaptado para alcançar um resultado específico.

- Se o seu foco principal é a resistência extrema ao desgaste: Você precisará de um revestimento cerâmico duro como Nitreto de Titânio (TiN) ou Nitreto de Cromo (CrN), exigindo controle preciso sobre o gás reativo de nitrogênio e a temperatura de deposição.

- Se o seu foco principal é um acabamento decorativo específico: A escolha do material alvo (como Zircônio para uma cor de latão ou Titânio para ouro/ouro rosa) e a mistura exata de gases são os fatores mais críticos para alcançar uma cor consistente.

- Se você está revestindo peças complexas com reentrâncias profundas: A estratégia de fixação e a rotação da peça dentro da câmara são primordiais para garantir que o processo de deposição por linha de visão alcance todas as superfícies necessárias.

Em última análise, entender o processo PVD é sobre controlar uma construção precisa em nível atômico para construir uma superfície fundamentalmente melhor.

Tabela Resumo:

| Etapa | Ação Chave | Resultado |

|---|---|---|

| 1. Vaporização | Material alvo sólido é vaporizado. | Cria uma nuvem de átomos/íons metálicos. |

| 2. Transporte | Vapor viaja através de um alto vácuo. | Garante fluxo de material puro e não contaminado. |

| 3. Reação | Vapor reage com gases (ex: Nitrogênio). | Define as propriedades finais do revestimento (dureza, cor). |

| 4. Deposição | Átomos condensam na superfície do substrato. | Forma uma película fina, densa e altamente aderente. |

Pronto para projetar superfícies superiores com revestimento PVD?

Na KINTEK, somos especializados em fornecer os equipamentos e consumíveis de laboratório avançados necessários para dominar o processo PVD. Seja seu objetivo resistência extrema ao desgaste para ferramentas de corte, um acabamento decorativo específico para bens de consumo, ou uma camada resistente à corrosão para componentes médicos, nossa expertise garante que você alcance resultados precisos e de alta qualidade.

Nós ajudamos você a:

- Selecionar os materiais certos (alvos, gases) para sua aplicação.

- Otimizar os parâmetros do processo (temperatura, vácuo) para adesão e desempenho perfeitos.

- Expandir suas operações com sistemas de revestimento confiáveis e de alto desempenho.

Vamos construir uma superfície melhor, juntos. Entre em contato com nossos especialistas hoje para discutir as necessidades do seu projeto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura