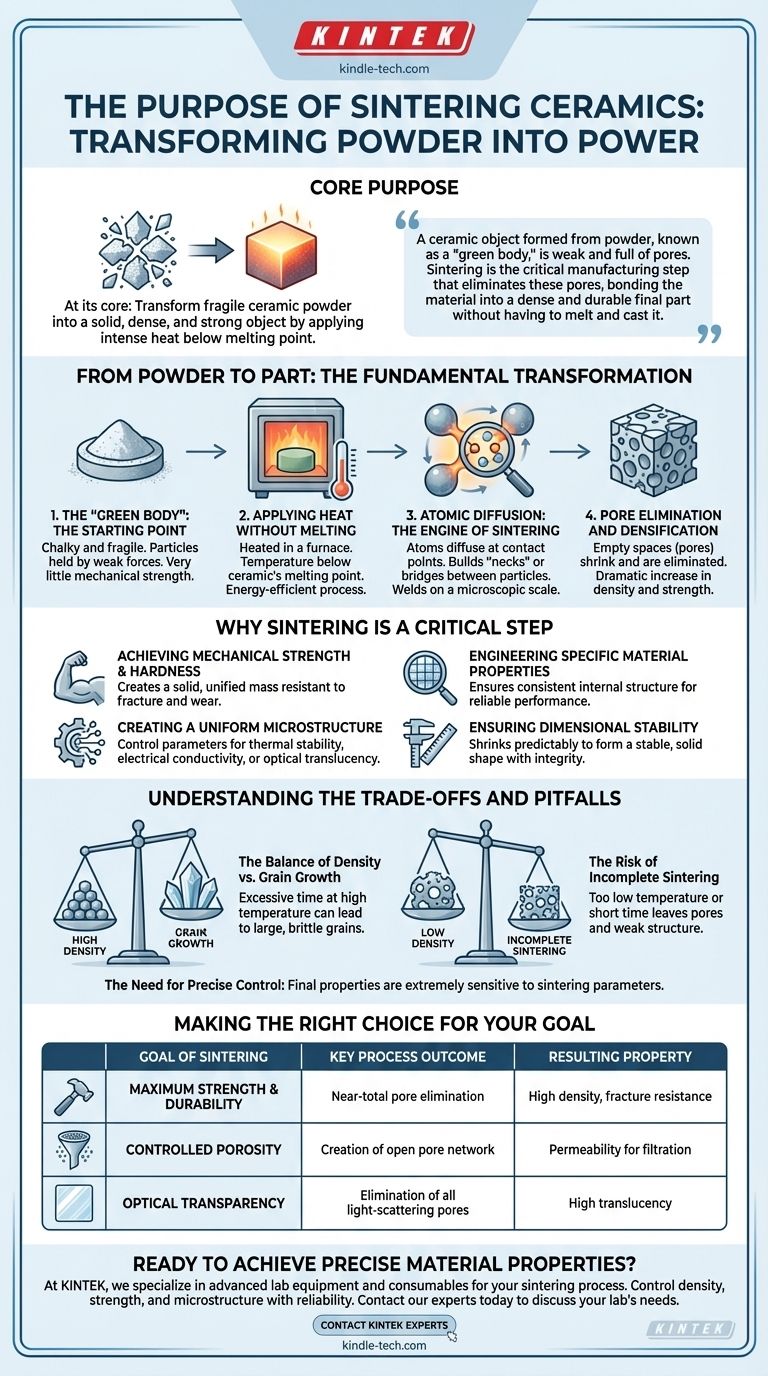

Em sua essência, o propósito da sinterização é transformar um pó cerâmico frágil e compactado em um objeto sólido, denso e forte. Isso é conseguido aplicando calor intenso, alto o suficiente para fundir as partículas de pó, mas crucialmente, abaixo do ponto de fusão do material. Este processo singular é o que confere a um componente cerâmico sua resistência mecânica final e suas propriedades de engenharia.

Um objeto cerâmico formado a partir de pó, conhecido como "corpo verde", é fraco e cheio de poros. A sinterização é a etapa de fabricação crítica que elimina esses poros, unindo o material em uma peça final densa e durável sem a necessidade de derretê-lo e moldá-lo.

Do Pó à Peça: A Transformação Fundamental

A sinterização não é apenas aquecimento; é um processo controlado em nível atômico. Entender essa transformação revela por que ela é tão essencial para a criação de cerâmicas de alto desempenho.

O "Corpo Verde": O Ponto de Partida

O processo começa com pó cerâmico que é comprimido em uma forma desejada. Este objeto inicial, chamado de corpo verde, é esfarelento e frágil. Ele mantém sua forma, mas possui muito pouca resistência mecânica porque as partículas individuais são mantidas juntas apenas por forças físicas fracas.

Aplicação de Calor Sem Derreter

O corpo verde é colocado em um forno e aquecido a uma temperatura específica e alta. Esta temperatura é cuidadosamente selecionada para estar abaixo do ponto de fusão da cerâmica. Esta é uma vantagem fundamental, tornando o processo mais eficiente em termos de energia e adequado para materiais de alto ponto de fusão, como as cerâmicas.

Difusão Atômica: O Motor da Sinterização

Nesta temperatura elevada, os átomos nos pontos de contato entre as partículas de pó tornam-se altamente ativos. Eles começam a se difundir, ou mover-se, através das fronteiras das partículas adjacentes. Este movimento atômico constrói efetivamente "pescoços" ou pontes entre as partículas, soldando-as em escala microscópica.

Eliminação de Poros e Densificação

À medida que as partículas se fundem, os espaços vazios, ou poros, entre elas encolhem gradualmente e são eliminados. Este processo, conhecido como densificação, é o principal objetivo da maioria das operações de sinterização. A remoção da porosidade é diretamente responsável pelo aumento dramático na densidade e resistência do material.

Por Que a Sinterização é uma Etapa Crítica em Cerâmicas

As mudanças que ocorrem durante a sinterização são o que desbloqueiam as propriedades únicas e valiosas dos materiais cerâmicos. Sem ela, você simplesmente tem um tijolo de pó compactado.

Atingindo Resistência Mecânica e Dureza

Ao fundir partículas e remover poros, a sinterização cria uma massa sólida e unificada. Esta estrutura densa é muito mais resistente à fratura e ao desgaste, resultando na alta resistência mecânica e dureza pelas quais as cerâmicas são conhecidas.

Engenharia de Propriedades Específicas do Material

O processo é altamente controlável. Ao gerenciar cuidadosamente parâmetros como temperatura, tempo e atmosfera, os engenheiros podem adaptar com precisão as propriedades finais. Isso inclui otimizar para estabilidade térmica, condutividade elétrica (ou isolamento) e até mesmo translucidez óptica.

Criação de uma Microestrutura Uniforme

A sinterização bem-sucedida produz uma estrutura interna consistente, ou microestrutura, em toda a peça cerâmica. Essa uniformidade é fundamental para garantir um desempenho confiável e previsível, especialmente em aplicações exigentes, como ferramentas de corte ou isoladores elétricos.

Garantindo a Estabilidade Dimensional

À medida que o material se densifica, ele encolhe de maneira previsível para formar uma forma sólida e estável. Esta peça sinterizada final manterá suas dimensões e integridade sob condições de serviço.

Entendendo as Compensações e Armadilhas

Embora poderosa, a sinterização é um equilíbrio delicado. Controlar o processo é fundamental para evitar defeitos e alcançar o resultado desejado.

O Equilíbrio entre Densidade vs. Crescimento de Grão

O objetivo principal é geralmente aumentar a densidade removendo os poros. No entanto, se o material for mantido em alta temperatura por muito tempo, os grãos de cristal individuais podem começar a crescer excessivamente. Isso pode, às vezes, tornar o material mais quebradiço, então os engenheiros devem equilibrar a obtenção de alta densidade com o controle do crescimento de grão.

O Risco de Sinterização Incompleta

Se a temperatura for muito baixa ou o tempo for muito curto, as partículas não se fundirão completamente. A peça resultante permanecerá porosa, fraca e não atenderá às suas especificações de desempenho.

A Necessidade de Controle Preciso

As propriedades finais de uma cerâmica são extremamente sensíveis aos parâmetros de sinterização. Pequenas variações no ciclo de aquecimento podem levar a diferenças significativas na densidade, resistência e outras características, tornando o controle do processo fundamental para a qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

O objetivo específico da sinterização pode ser ajustado com base na aplicação pretendida do componente cerâmico final.

- Se o seu foco principal for resistência e durabilidade máximas: Seu objetivo é atingir a maior densidade possível, eliminando quase toda a porosidade, criando uma peça robusta para aplicações como rolamentos cerâmicos ou ferramentas de corte.

- Se o seu foco principal for porosidade controlada: Você usará a sinterização para criar uma estrutura forte e unida que intencionalmente deixa uma rede de poros abertos, essencial para produtos como filtros cerâmicos.

- Se o seu foco principal for transparência óptica: Você deve alcançar a eliminação quase total dos poros, pois mesmo poros microscópicos dispersarão a luz e causarão opacidade, um requisito crítico para blindagem transparente ou lentes específicas.

Em última análise, dominar o processo de sinterização é dominar a capacidade de projetar a forma e a função finais de um material cerâmico.

Tabela de Resumo:

| Objetivo da Sinterização | Resultado Chave do Processo | Propriedade Resultante |

|---|---|---|

| Resistência e Durabilidade Máximas | Eliminação quase total dos poros | Alta densidade, resistência à fratura |

| Porosidade Controlada | Criação de rede de poros abertos | Permeabilidade para filtração |

| Transparência Óptica | Eliminação de todos os poros que dispersam a luz | Alta translucidez |

| Controle Elétrico/Térmico | Microestrutura ajustada | Condutividade ou isolamento específico |

Pronto para alcançar propriedades de material precisas com seus componentes cerâmicos?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis necessários para aperfeiçoar seu processo de sinterização. Se você está desenvolvendo ferramentas de corte, filtros ou cerâmicas transparentes, nossas soluções ajudam você a controlar a densidade, a resistência e a microestrutura com confiabilidade.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades de sinterização e fabricação de cerâmicas do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como limpar um tubo de forno tubular? Um Guia Passo a Passo para uma Limpeza Segura e Eficaz

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Quais são os benefícios de um forno tubular? Alcance Controle Superior de Temperatura e Atmosfera

- Quais são as vantagens de um forno tubular? Obtenha Uniformidade e Controle de Temperatura Superiores