Em resumo, o propósito do revestimento PVD é depositar uma película extremamente fina e dura sobre uma superfície para melhorar drasticamente seu desempenho. Isso não é simplesmente uma tinta ou um revestimento; é um processo em nível molecular que aprimora a durabilidade, a resistência ao desgaste, a resistência à corrosão e a aparência geral de um material.

A função central da Deposição Física de Vapor (PVD) é transformar a superfície de um componente padrão em um material de alto desempenho, adaptando suas propriedades para aplicações específicas e exigentes sem alterar o objeto subjacente.

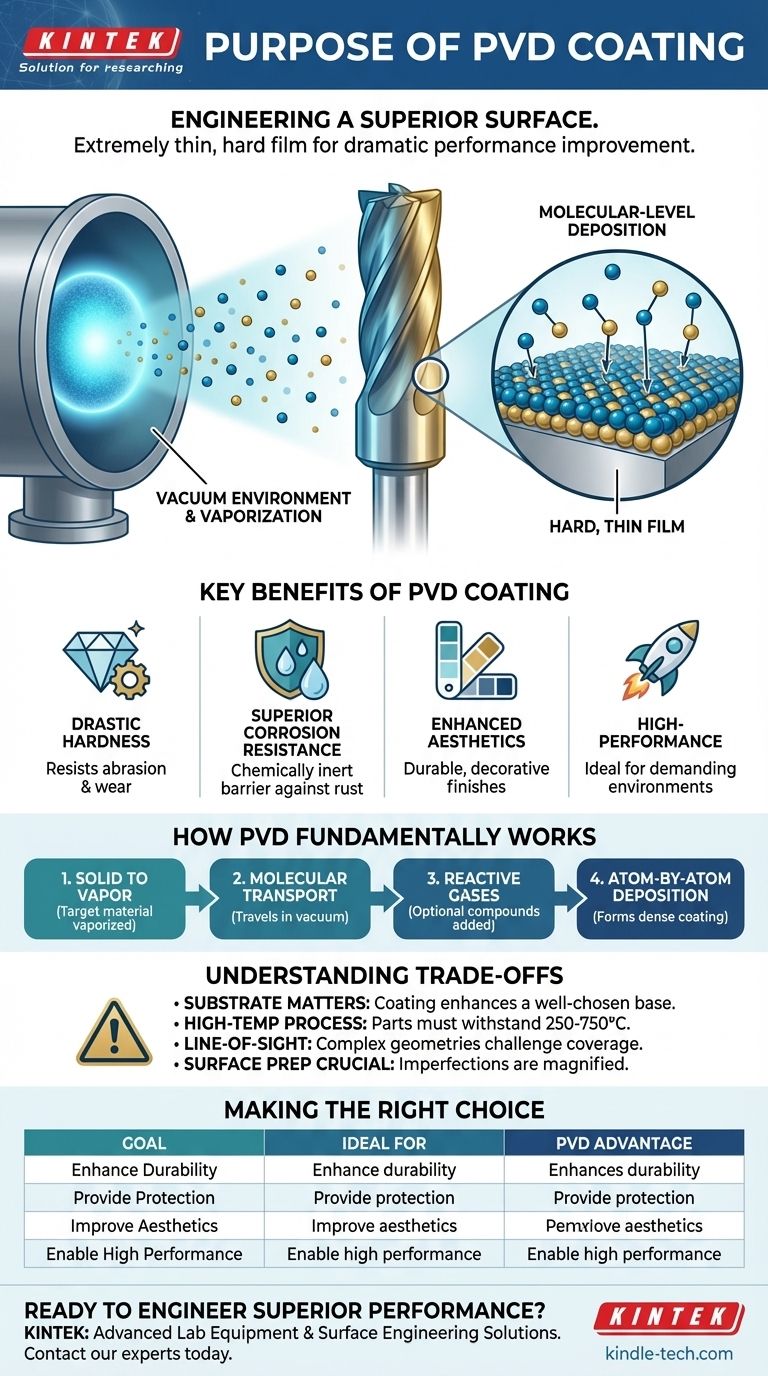

Como o PVD Funciona Fundamentalmente

Para entender o propósito do PVD, você deve primeiro entender o processo. É uma técnica sofisticada que ocorre inteiramente dentro de uma câmara de alto vácuo.

O Ambiente de Vácuo

Todo o processo PVD ocorre sob vácuo. Isso é crítico porque remove partículas atmosféricas que poderiam interferir no processo, garantindo a pureza e a qualidade do revestimento final.

De Sólido a Vapor

Um material de fonte sólida, conhecido como alvo, é convertido em vapor. Isso é alcançado por meio de métodos físicos como pulverização catódica de alta energia ou evaporação por arco catódico, que bombardeiam o alvo e liberam átomos de sua superfície.

Deposição em Nível Molecular

Esses átomos vaporizados viajam através da câmara de vácuo e se condensam na superfície do componente que está sendo revestido. Como isso acontece átomo por átomo, o filme resultante é incrivelmente denso, uniforme e forma uma ligação excepcionalmente forte com o substrato.

Criação de Novos Compostos

Durante o processo de deposição, gases reativos como nitrogênio ou oxigênio podem ser introduzidos. Esses gases se combinam com o vapor metálico para formar revestimentos de compostos cerâmicos específicos (como Nitreto de Titânio), permitindo uma ampla gama de propriedades físicas e tribológicas personalizadas.

Os Principais Benefícios de um Revestimento PVD

A aplicação de um revestimento PVD é uma decisão de engenharia projetada para alcançar resultados de desempenho específicos que o material base por si só não pode fornecer.

Melhora Drástica na Dureza

O principal benefício é um aumento significativo na dureza da superfície. Isso torna os componentes altamente resistentes a arranhões, abrasão e desgaste, prolongando drasticamente sua vida útil funcional.

Resistência Superior à Corrosão

Os revestimentos PVD são quimicamente inertes e incrivelmente densos. Isso cria uma barreira eficaz que protege o material subjacente da oxidação, corrosão e ataque de vários produtos químicos.

Acabamentos Estéticos Aprimorados

Além do desempenho, o PVD oferece um acabamento decorativo durável e consistente. Ele permite uma variedade de cores e texturas em materiais como aço inoxidável, que são muito mais resilientes do que métodos tradicionais como pintura ou galvanoplastia.

Alto Desempenho em Ambientes Exigentes

A combinação de dureza, estabilidade e baixo coeficiente de atrito torna as peças revestidas com PVD ideais para aplicações exigentes, como ferramentas de corte de alta temperatura, onde o desempenho e a longevidade são críticos.

Compreendendo as Trocas e Considerações

Embora poderoso, o PVD não é uma solução universal. Sua eficácia está ligada a requisitos e limitações de processo específicos.

O Material do Substrato é Fundamental

As propriedades finais da peça revestida são uma combinação do revestimento e do material base. Um revestimento PVD não corrigirá um substrato fraco ou inadequado; ele só pode aprimorar as propriedades de uma base bem escolhida.

É um Processo de Alta Temperatura

O PVD requer altas temperaturas, muitas vezes variando de 250°C a 750°C. Portanto, o componente a ser revestido deve ser capaz de suportar essa carga térmica sem deformar ou perder suas propriedades essenciais.

É um Processo de Linha de Visada

Como os átomos vaporizados viajam em linha reta, revestir geometrias internas complexas ou áreas profundamente rebaixadas pode ser desafiador. As peças geralmente precisam ser cuidadosamente posicionadas e giradas para garantir uma cobertura uniforme.

A Preparação da Superfície é Crucial

O acabamento PVD final replicará a textura da superfície subjacente. O processo não pode esconder ou corrigir imperfeições. Um acabamento impecável e altamente polido requer uma superfície impecavelmente preparada antes do revestimento.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione o revestimento PVD quando seu objetivo for projetar uma superfície superior para uma tarefa específica.

- Se o seu foco principal é a durabilidade máxima: O PVD é uma excelente escolha para ferramentas, rolamentos e componentes sujeitos a alto atrito e desgaste.

- Se o seu foco principal é a proteção ambiental: A barreira inerte e densa fornecida pelo PVD oferece uma defesa superior contra corrosão e ataque químico.

- Se o seu foco principal é uma estética premium: O PVD oferece uma ampla gama de cores e acabamentos estáveis e vibrantes que são muito mais duráveis do que o revestimento ou a pintura.

Em última análise, o revestimento PVD permite que você projete a superfície de um componente para um resultado de desempenho específico sem alterar o material central em si.

Tabela Resumo:

| Propósito do Revestimento PVD | Benefício Chave | Ideal Para |

|---|---|---|

| Aumentar a Durabilidade | Aumenta drasticamente a dureza da superfície e a resistência ao desgaste. | Ferramentas de corte, rolamentos, componentes industriais. |

| Fornecer Proteção | Cria uma barreira densa e inerte contra corrosão e produtos químicos. | Dispositivos médicos, hardware marítimo, peças automotivas. |

| Melhorar a Estética | Oferece cores e acabamentos duráveis e consistentes. | Eletrônicos de consumo, hardware arquitetônico, bens de luxo. |

| Permitir Alto Desempenho | Combina baixo atrito com estabilidade em ambientes extremos. | Componentes aeroespaciais, ferramentas de alta temperatura. |

Pronto para projetar um desempenho superior em seus componentes?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis para engenharia de superfícies. Nossa experiência em tecnologias de revestimento PVD pode ajudá-lo a alcançar durabilidade, resistência à corrosão e acabamentos estéticos incomparáveis para suas necessidades de laboratório ou fabricação.

Vamos discutir como nossas soluções podem aprimorar suas aplicações específicas. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura