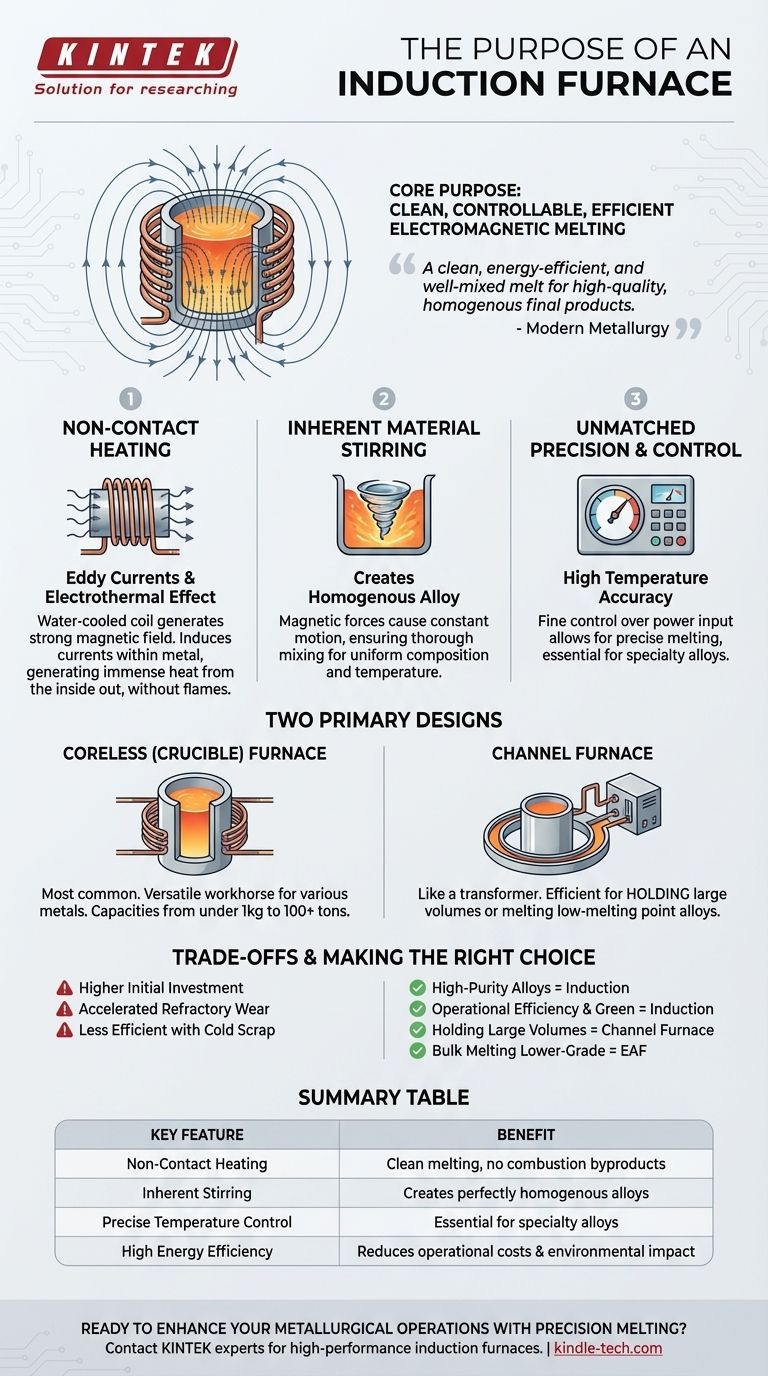

Em sua essência, o propósito de um forno de indução é fundir metal usando indução eletromagnética limpa, controlável e altamente eficiente. Ao contrário dos fornos tradicionais que queimam combustível, um forno de indução usa um campo magnético alternado potente para gerar calor diretamente dentro do próprio metal, oferecendo controle incomparável sobre o processo de fusão.

O verdadeiro valor de um forno de indução não é apenas a sua capacidade de fundir metal, mas a sua capacidade de o fazer com precisão excecional. Ele fornece uma fusão limpa, energeticamente eficiente e bem misturada, garantindo produtos finais homogêneos e de alta qualidade, o que é um requisito fundamental na metalurgia moderna.

Como os Fornos de Indução Revolucionam o Processamento de Metais

Um forno de indução opera com um princípio fundamentalmente diferente do aquecimento baseado na combustão. Essa diferença é a fonte de suas principais vantagens em ambientes industriais.

O Princípio do Aquecimento Sem Contato

O forno usa uma bobina de cobre refrigerada a água para gerar um campo magnético alternado forte. Quando um material condutor como o metal é colocado dentro deste campo, ele induz correntes elétricas potentes no metal, conhecidas como correntes parasitas (eddy currents).

A resistência elétrica natural do metal faz com que essas correntes parasitas gerem calor imenso, um fenômeno chamado efeito eletrotérmico. Este processo aquece o material de dentro para fora, sem que nenhuma chama externa ou elemento de aquecimento faça contato.

Agitação Intrínseca do Material para Uniformidade

As mesmas forças magnéticas que geram calor também criam um efeito natural de agitação ou mistura dentro do metal fundido.

Este movimento constante é fundamental porque garante que todos os elementos na fusão sejam completamente misturados. O resultado é uma liga homogênea perfeita com composição e temperatura uniformes em todo o lote.

Precisão e Controle Incomparáveis

Como o calor é gerado diretamente pela energia fornecida à bobina, os operadores têm um controle extremamente fino sobre o processo de fusão.

Isso permite uma alta precisão no controle da temperatura e uma diferença de temperatura muito pequena entre a superfície e o núcleo da fusão. Este nível de controle é essencial para produzir ligas especiais e atender a rigorosos padrões de qualidade.

Os Dois Desenhos Principais

Embora o princípio seja o mesmo, os fornos de indução são geralmente construídos em duas configurações distintas, cada uma adequada para diferentes aplicações.

O Forno Sem Núcleo (Crisol)

Este é o desenho mais comum, apresentando um cadinho revestido de refratário que contém o metal, cercado pela bobina de indução.

Os fornos sem núcleo são cavalos de batalha versáteis, com capacidades que variam de menos de um quilograma a mais de cem toneladas. Eles são a escolha preferida para fundir uma ampla gama de metais, incluindo ferro, aço, cobre, alumínio e metais preciosos.

O Forno de Canal

Um forno de canal funciona mais como um transformador. Consiste em um vaso principal que contém metal fundido, conectado a um "canal" menor cercado por uma unidade de indução e um núcleo de ferro.

O metal fundido no canal forma um circuito secundário do transformador, onde é aquecido e circulado de volta para o banho principal. Este desenho é excepcionalmente eficiente para manter grandes volumes de metal a uma temperatura específica ou para fundir ligas de baixo ponto de fusão.

Compreendendo as Compensações (Trade-offs)

Embora altamente avançado, o forno de indução é uma ferramenta específica com seu próprio conjunto de considerações operacionais.

Investimento de Capital Inicial

As fontes de alimentação sofisticadas, os sistemas de controle, os capacitores e a infraestrutura de refrigeração a água necessários para um forno de indução geralmente resultam em um custo inicial mais alto em comparação com tipos de fornos mais simples.

Gestão de Refratários

O calor intenso e a agitação constante do metal fundido, embora benéficos para a qualidade, podem acelerar o desgaste do revestimento refratário do cadinho. Isso exige um cronograma rigoroso de manutenção e revestimento.

Partida a Partir do "Frio"

O aquecimento por indução depende de o material ser eletricamente condutor. Embora altamente eficaz com um "salto" fundido (molten heel) ou sucata densa, iniciar uma fusão a partir de uma pilha de sucata solta, leve ou pouco condutora pode ser menos eficiente até que uma piscina fundida se forme.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de fusão correta depende inteiramente do seu objetivo final, equilibrando custo, qualidade e demandas operacionais.

- Se o seu foco principal são ligas de alta pureza e composição precisa: A fusão limpa e a ação de agitação inerente do forno de indução o tornam a escolha superior.

- Se o seu foco principal é a eficiência operacional e o controle ambiental: A alta eficiência energética e a ausência de subprodutos de combustão reduzem significativamente os custos operacionais e o impacto ambiental.

- Se o seu foco principal é manter grandes volumes de metal em temperatura: Um forno de indução tipo canal oferece uma solução excepcionalmente eficiente para manutenção e superaquecimento.

- Se o seu foco principal é a fusão em massa de sucata de menor grau com química menos rigorosa: Um forno a arco elétrico tradicional pode oferecer uma solução mais robusta e econômica para a fusão inicial.

Em última análise, a adoção da tecnologia de forno de indução representa um compromisso com a precisão, a limpeza e a eficiência nas operações metalúrgicas.

Tabela de Resumo:

| Característica Principal | Benefício |

|---|---|

| Aquecimento Sem Contato | Fusão limpa sem subprodutos de combustão |

| Agitação Intrínseca | Cria ligas perfeitamente homogêneas |

| Controle Preciso de Temperatura | Essencial para ligas especiais e padrões de qualidade rigorosos |

| Alta Eficiência Energética | Reduz custos operacionais e impacto ambiental |

Pronto para Aprimorar Suas Operações Metalúrgicas com Fusão de Precisão?

Na KINTEK, nos especializamos em fornecer equipamentos de laboratório avançados, incluindo fornos de indução de alto desempenho, para atender às necessidades exigentes de laboratórios modernos e instalações metalúrgicas. Nossas soluções são projetadas para oferecer os processos de fusão limpos, eficientes e controláveis necessários para produzir ligas homogêneas e de alta qualidade.

Entre em contato com nossos especialistas hoje para discutir como nossos fornos de indução podem revolucionar seu processamento de metais, melhorar a qualidade do seu produto e aumentar sua eficiência operacional.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz