Em sua essência, um forno de queima é um forno de alta temperatura com um único propósito crítico: criar uma cavidade de molde perfeita e vazia para a fundição de metal. Amplamente utilizado em odontologia e joalheria, sua função é eliminar completamente um padrão de cera de um molde refratário, preparando-o para receber metal fundido.

A função principal de um forno de queima não é derreter o metal de fundição, mas remover meticulosamente o modelo de cera ou resina impressa em 3D de dentro de um molde de "revestimento". Este processo, conhecido como "queima" (burnout), cria um espaço oco limpo que se tornará o objeto fundido final.

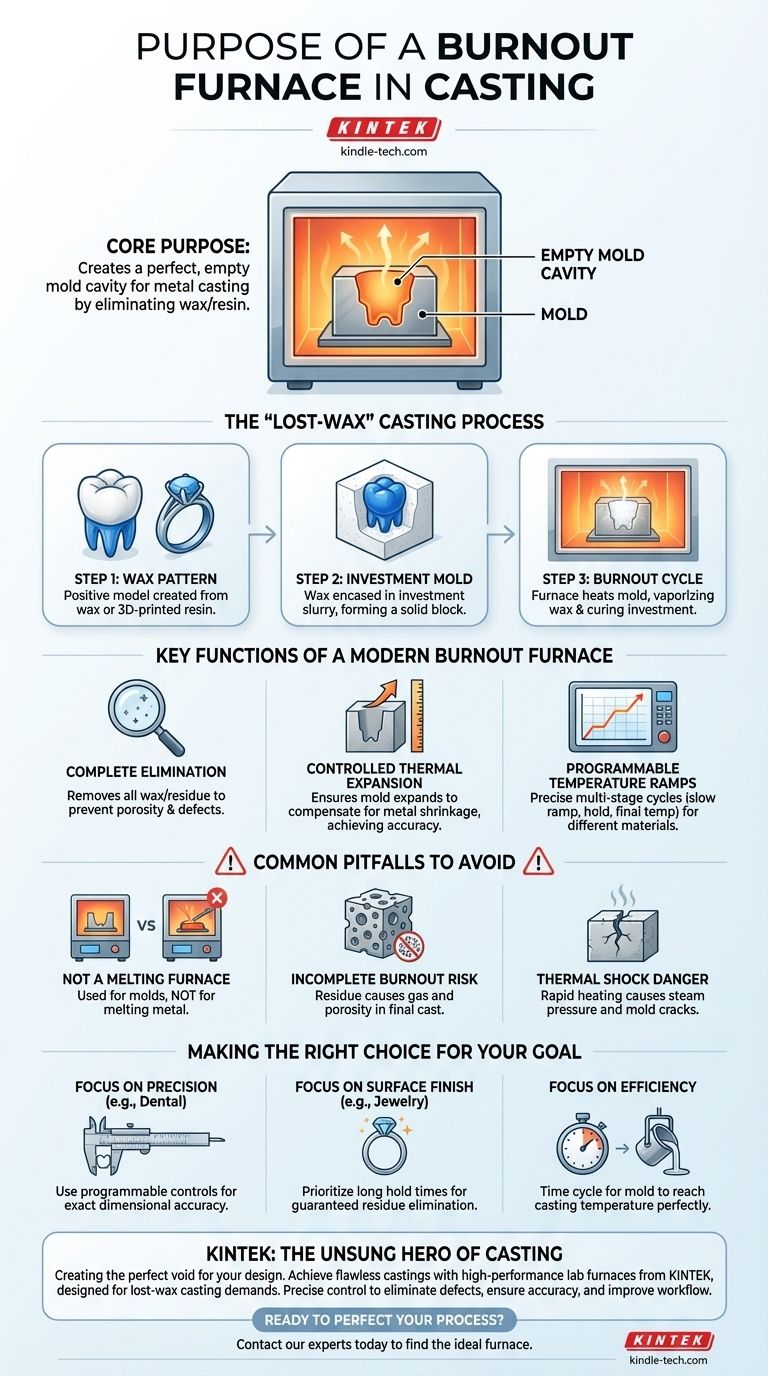

O Papel da Queima no Processo de Fundição

Para entender o propósito do forno, você deve primeiro entender seu lugar no fluxo de trabalho de fundição por "cera perdida". Este processo transforma um padrão delicado em um objeto de metal durável.

Etapa 1: O Padrão de Cera

Um objeto, como uma coroa dentária ou uma joia, é primeiro criado em detalhes usando uma cera especializada ou uma resina de impressão 3D fundível. Este é o modelo positivo da peça final.

Etapa 2: O Molde de Revestimento

Este padrão de cera é cercado por uma pasta cerâmica chamada revestimento. Uma vez que o revestimento endurece, ele forma um bloco sólido — um molde negativo — com o padrão de cera preso dentro.

Etapa 3: O Ciclo de Queima

É aqui que o forno desempenha seu papel crucial. O molde de revestimento inteiro é colocado dentro do forno de queima. A temperatura é então elevada de acordo com um cronograma preciso e pré-programado.

Este ciclo atinge dois objetivos simultaneamente:

- Ele derrete e depois vaporiza o padrão de cera, permitindo que ele escorra e queime completamente, deixando uma cavidade oca.

- Ele cura termicamente o material de revestimento, tornando-o forte o suficiente para suportar o choque térmico de receber metal fundido.

Funções Chave de um Forno de Queima Moderno

Um forno de queima é mais do que apenas uma caixa quente; é um instrumento de precisão projetado para controle. Seu sucesso depende do gerenciamento da temperatura ao longo do tempo.

Eliminação Completa de Cera e Resíduos

O objetivo principal é deixar uma cavidade perfeitamente limpa. Qualquer cera ou resíduo de carbono restante causará porosidade ou defeitos superficiais na fundição de metal final, comprometendo sua integridade e acabamento.

Expansão Térmica Controlada

À medida que o forno aquece o molde, o material de revestimento se expande. Um ciclo devidamente programado garante que o molde se expanda para as dimensões corretas para compensar a contração da liga metálica à medida que ela esfria. Isso é essencial para obter uma peça final dimensionalmente precisa.

Rampas de Temperatura Programáveis

Diferentes materiais de revestimento e ceras requerem diferentes taxas de aquecimento e temperaturas. Fornos modernos permitem que os técnicos programem ciclos de múltiplos estágios — uma subida lenta para evitar que o molde rache, uma fase de "manutenção" para garantir a queima completa e uma manutenção final na temperatura de fundição desejada.

Armadilhas Comuns a Evitar

Erros durante o estágio de queima são uma causa primária de falhas de fundição. Compreender o papel específico do forno é fundamental para evitá-los.

Forno de Queima vs. Forno de Fusão

Um forno de queima prepara o molde. Um forno de fusão ou maçarico separado é usado para liquefazer o metal que será derramado no molde. Confundir os dois ou usar um único forno indevidamente para ambas as funções é uma receita para o fracasso.

O Risco de Queima Incompleta

Apressar o ciclo ou não atingir uma temperatura alta o suficiente pode deixar resíduos de carbono dentro do molde. Quando o metal fundido atinge esse resíduo, ele cria gases que resultam em porosidade (pequenas bolhas) dentro da peça fundida final, tornando-a fraca.

O Perigo do Choque Térmico

Aquecer o molde de revestimento muito rapidamente fará com que a umidade dentro dele se transforme em vapor muito rapidamente, gerando pressão que racha o molde. Isso resultará em uma fundição "com aletas" ou completamente falha.

Fazendo a Escolha Certa para o Seu Objetivo

O ciclo de queima é uma ponte direta entre seu design e seu produto final. Como você o gerencia depende da sua prioridade.

- Se seu foco principal é precisão e ajuste (por exemplo, restaurações dentárias): Você deve usar um forno com controles precisos e programáveis para gerenciar perfeitamente a expansão do molde para precisão dimensional.

- Se seu foco principal é um acabamento de superfície sem defeitos (por exemplo, joias de alta qualidade): Priorize um ciclo com tempo de manutenção longo o suficiente na temperatura máxima para garantir que todos os resíduos sejam eliminados do molde.

- Se seu foco principal é eficiência e produtividade: Seu objetivo é cronometrar o ciclo de queima para que o molde atinja sua temperatura de fundição desejada no momento exato em que seu metal estiver pronto para ser fundido.

Em última análise, o forno de queima é o herói anônimo do processo de fundição, criando o vazio perfeito que permite que seu design assuma sua forma final e permanente.

Tabela Resumo:

| Função Chave | Propósito |

|---|---|

| Eliminação Completa de Cera | Remove todos os resíduos de cera/resina para prevenir defeitos de fundição como porosidade. |

| Cura e Fortalecimento do Molde | Trata termicamente o material de revestimento para suportar o metal fundido. |

| Expansão Térmica Controlada | Garante que o molde se expanda corretamente para precisão dimensional na fundição final. |

| Ciclos de Temperatura Programáveis | Permite controle preciso sobre as taxas de aquecimento e tempos de manutenção para diferentes materiais. |

Obtenha fundições impecáveis com um forno de queima da KINTEK.

Seja em laboratórios dentários criando restaurações precisas ou na joalheria elaborando peças intrincadas, o ciclo de queima correto é crítico para o seu sucesso. A KINTEK é especializada em fornos de laboratório de alto desempenho projetados para as exigências exatas da fundição por cera perdida.

Nossos fornos oferecem o controle preciso e programável que você precisa para eliminar defeitos, garantir a precisão dimensional e melhorar a eficiência do seu fluxo de trabalho.

Pronto para aperfeiçoar seu processo de fundição? Entre em contato com nossos especialistas hoje para encontrar o forno de queima ideal para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Qual é a temperatura máxima de um forno mufla? Encontre o calor certo para a sua aplicação

- Qual é o significado de desaglomeração? Domine a Etapa Crítica para Peças de Alto Desempenho

- O que é a manutenção de equipamentos de laboratório? Garanta a Integridade dos Dados e Prolongue a Vida Útil dos Equipamentos

- O que é a teoria da calcinação? Domine a Decomposição Térmica Precisa para Seus Materiais

- Qual é o propósito de um forno mufla? Obtenha Aquecimento de Alta Pureza para o Seu Laboratório