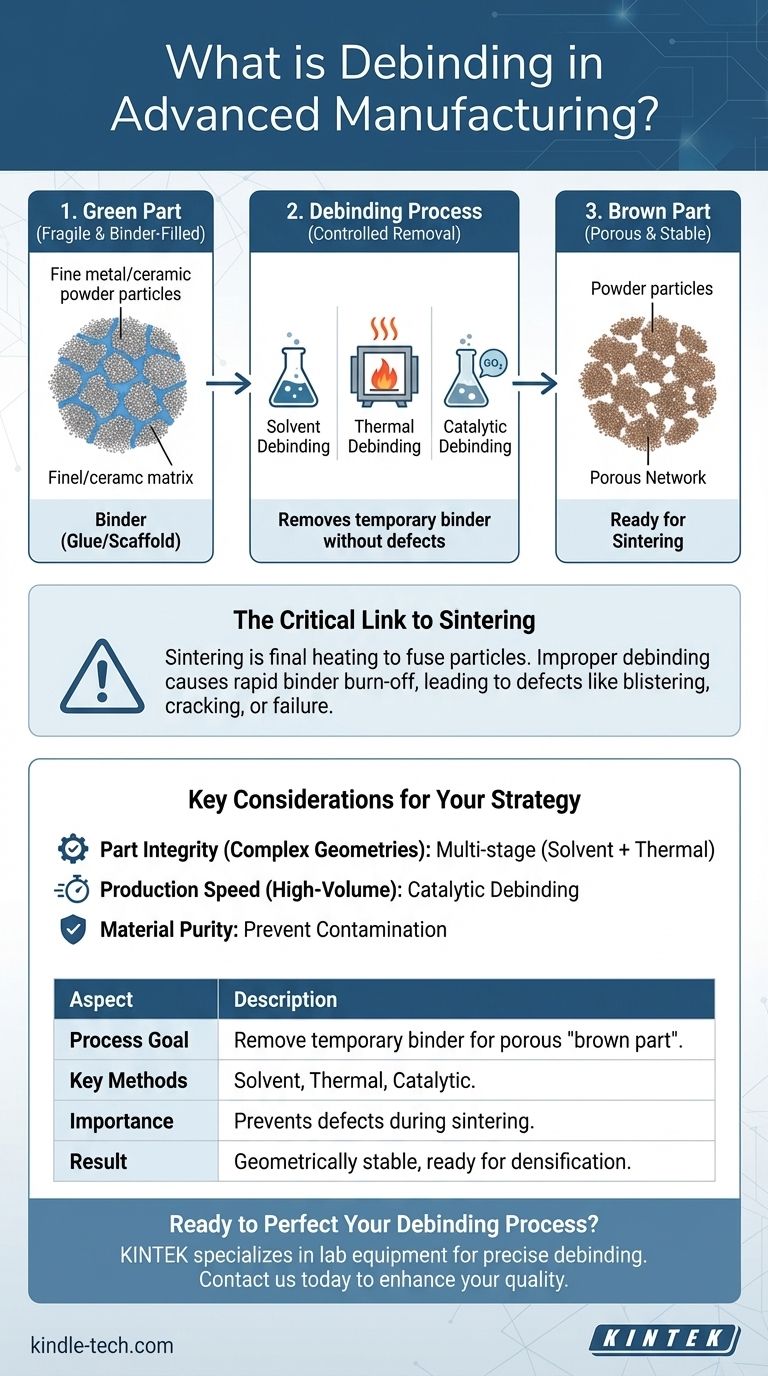

Na fabricação avançada, a desaglomeração é o processo crítico de remoção sistemática do material aglomerante temporário, ou "cola", de um componente recém-moldado ou impresso. Este componente, conhecido como "peça verde", é uma mistura frágil de pó fino de metal ou cerâmica mantida unida por este aglomerante. A desaglomeração prepara cuidadosamente a peça para a etapa final de sinterização em alta temperatura, onde ela adquire sua resistência e densidade finais.

O objetivo principal da desaglomeração é transformar uma "peça verde" frágil e cheia de aglomerante em uma "peça marrom" porosa, mas geometricamente estável. Esta transição deve ser executada perfeitamente para evitar defeitos, pois o sucesso de todo o processo de fabricação depende da remoção completa e controlada deste andaime temporário.

O Papel do Aglomerante: Do Pó à Peça "Verde"

Por que os Aglomerantes são Necessários

Pós finos de metal ou cerâmica não conseguem manter uma forma complexa por si mesmos. Eles se comportam mais como areia do que como um sólido.

Um aglomerante, tipicamente uma mistura de polímeros, ceras e outros agentes, atua como um andaime temporário. Ele permite que o pó seja precisamente moldado, extrudado ou impresso em uma forma detalhada, criando o que é conhecido como peça verde.

A Composição da Peça "Verde"

A peça verde é composta principalmente pelo pó final de metal ou cerâmica, mas uma porção significativa de seu volume é o sistema aglomerante. Este aglomerante proporciona resistência ao manuseio, mas deve ser removido antes da etapa final.

O Processo de Desaglomeração: Da Peça "Verde" à Peça "Marrom"

O Objetivo Principal: Remoção Controlada

O objetivo principal da desaglomeração é extrair o aglomerante da peça verde sem causar inchaço, rachaduras ou distorção.

À medida que o aglomerante é removido, ele deixa para trás uma rede de poros entre as partículas de pó. O componente resultante é chamado de peça marrom, que é altamente porosa e muito frágil.

Métodos Comuns de Desaglomeração

A desaglomeração raramente é uma ação única. Como o material de referência observa, ela frequentemente envolve múltiplos ciclos ou métodos para remover diferentes componentes do sistema aglomerante.

- Desaglomeração por Solvente: A peça verde é imersa em um banho de solvente que dissolve e lixivia uma porção significativa do aglomerante. Esta é frequentemente a primeira etapa, criando uma rede de poros abertos para as etapas subsequentes.

- Desaglomeração Térmica: A peça é aquecida lentamente em um forno de atmosfera controlada. O calor decompõe e evapora o material aglomerante restante. Isso deve ser feito gradualmente para evitar o rápido acúmulo de gás, que pode danificar a peça.

- Desaglomeração Catalítica: Este método utiliza um catalisador gasoso (geralmente um ácido) para decompor quimicamente o aglomerante em temperaturas mais baixas do que a desaglomeração térmica. Isso pode acelerar significativamente o processo.

A Ligação Crítica com a Sinterização

Por que a Desaglomeração é Essencial

A sinterização é a etapa final de fabricação, onde a peça marrom é aquecida a uma temperatura próxima ao ponto de fusão do pó. A esta temperatura, as partículas individuais se fundem, eliminando os poros e densificando a peça para seu estado final e sólido.

As Consequências da Desaglomeração Inadequada

Se uma quantidade significativa de aglomerante permanecer quando a peça entrar no forno de sinterização de alta temperatura, ele queimará muito rapidamente.

Este rápido desgasificação cria uma imensa pressão interna, levando a defeitos graves como bolhas, rachaduras, distorção ou até mesmo falha completa do componente. Portanto, um processo de desaglomeração completo é inegociável para a produção de uma peça de qualidade.

Considerações Chave para Sua Estratégia de Desaglomeração

A escolha da estratégia de desaglomeração correta depende inteiramente do seu material, geometria da peça e objetivos de produção.

- Se o seu foco principal é a integridade da peça para geometrias complexas: Um processo de várias etapas, como a combinação de desaglomeração por solvente e térmica lenta, é frequentemente a abordagem mais segura para prevenir estresse e distorção.

- Se o seu foco principal é a velocidade de produção em alto volume: A desaglomeração catalítica é tipicamente o método mais rápido, mas requer um sistema aglomerante compatível e equipamentos especializados.

- Se o seu foco principal é a pureza do material: Você deve garantir que o método de desaglomeração escolhido (especialmente solventes) não contamine ou reaja negativamente com o pó fino de metal ou cerâmica.

Em última análise, compreender a desaglomeração é crucial para qualquer pessoa que busca transformar um componente à base de pó precisamente moldado em um produto final robusto e de alto desempenho.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Objetivo do Processo | Remover o material aglomerante temporário de uma "peça verde" para criar uma "peça marrom" porosa. |

| Métodos Chave | Desaglomeração por Solvente, Desaglomeração Térmica, Desaglomeração Catalítica. |

| Importância | Previne defeitos como bolhas e rachaduras durante a etapa final de sinterização. |

| Resultado | Uma peça geometricamente estável pronta para densificação em alta temperatura. |

Pronto para Aperfeiçoar Seu Processo de Desaglomeração?

Escolher a estratégia de desaglomeração correta é fundamental para a integridade e o desempenho de suas peças finais. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis necessários para desaglomeração térmica e catalítica precisa, garantindo que seus componentes de metal ou cerâmica estejam perfeitamente preparados para a sinterização.

Entre em contato conosco hoje para discutir suas necessidades específicas de fabricação e descobrir como nossas soluções podem aprimorar a qualidade e a eficiência de sua produção.

Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são os fatores que afetam a fusão? Domine Temperatura, Pressão e Química para Resultados de Alta Qualidade

- Qual é a utilidade de um forno mufla na indústria farmacêutica? Garanta a Pureza dos Medicamentos com Análise Precisa de Alta Temperatura

- Qual é o uso do forno mufla em laboratório de alimentos? Essencial para Análise Nutricional Precisa e Controle de Qualidade

- Que precauções devem ser tomadas ao aquecer e resfriar o cadinho? Prevenir o Choque Térmico e Garantir a Segurança

- O que é mufla em um forno mufla? A Chave para o Processamento de Alta Temperatura Livre de Contaminação