Em sua essência, a evaporação térmica é um processo direto usado para criar filmes ultrafinos. É uma forma de deposição física de vapor (PVD) onde um material-fonte é aquecido em uma câmara de alto vácuo até evaporar. Este vapor então viaja e condensa em uma superfície mais fria, conhecida como substrato, formando um filme fino sólido e uniforme.

O princípio fundamental da evaporação térmica é uma mudança de fase: um material sólido é convertido em vapor usando energia térmica e depois de volta a um sólido à medida que se deposita em um substrato. Todo este processo deve ocorrer a vácuo para garantir a pureza e a qualidade do filme resultante.

Os Princípios Fundamentais do Processo

Para realmente entender a evaporação térmica, é essencial detalhar as etapas principais e o ambiente em que ocorrem. Cada etapa é crítica para a criação bem-sucedida de um filme fino de alta qualidade.

O Papel do Alto Vácuo

Todo o processo ocorre dentro de uma câmara de vácuo selada. O alto vácuo (baixa pressão) é crucial por duas razões.

Primeiro, ele remove gases atmosféricos como oxigênio e nitrogênio, que de outra forma poderiam reagir com o vapor quente e contaminar o filme final.

Segundo, permite que os átomos vaporizados viajem diretamente da fonte para o substrato em um caminho de "linha de visão" sem colidir com outras moléculas de gás. Isso garante um processo de deposição eficiente e previsível.

A Fonte de Aquecimento e o Material-Fonte

O material a ser depositado, frequentemente na forma de pellets ou pó, é colocado em um recipiente. Este recipiente é também o elemento de aquecimento.

Este elemento é comumente referido como "barco", "cesto" ou "bobina" e é feito de um material com um ponto de fusão muito alto, como o tungstênio.

A Fase de Evaporação

Uma alta corrente elétrica é passada através do barco. Devido à sua resistência elétrica, o barco aquece rapidamente, atingindo temperaturas altas o suficiente para derreter e então evaporar o material-fonte.

É por isso que a técnica é frequentemente chamada de evaporação resistiva — ela depende da resistência elétrica para gerar a energia térmica necessária.

A Fase de Deposição

Uma vez evaporado, o material existe como um vapor ou nuvem de átomos dentro da câmara. Esses átomos viajam para fora da fonte.

Quando atingem o substrato mais frio, que é estrategicamente colocado acima da fonte, eles perdem sua energia e condensam, fazendo a transição de gás de volta para sólido. Camada por camada, esses átomos se acumulam para formar o filme fino desejado.

Aplicações e Materiais Comuns

A evaporação térmica é uma técnica versátil e amplamente utilizada, particularmente por sua simplicidade e eficácia com certos materiais.

Materiais Utilizados

Este método é altamente eficaz para depositar elementos atômicos puros, como metais como alumínio, ouro e cromo, bem como alguns não-metais. Também pode ser usado para certas moléculas como óxidos e nitretos simples.

Principais Usos Industriais

O processo é um cavalo de batalha na indústria eletrônica para a criação de camadas eletricamente condutoras. Você encontrará filmes feitos por evaporação térmica em displays OLED, células solares e transistores de filme fino.

Compreendendo as Compensações

Nenhuma técnica de deposição é perfeita para todas as aplicações. Compreender as vantagens e limitações da evaporação térmica é fundamental para usá-la de forma eficaz.

Vantagens: Simplicidade e Custo

O equipamento para evaporação térmica é relativamente simples e menos caro em comparação com métodos PVD mais complexos, como a pulverização catódica. Isso a torna uma técnica altamente acessível tanto para pesquisa quanto para produção industrial.

Limitações: Restrições de Materiais

A principal limitação é o método de aquecimento. Não é adequado para materiais com temperaturas de evaporação extremamente altas que excederiam o ponto de fusão do próprio barco resistivo.

Além disso, compostos ou ligas complexas podem ser difíceis de depositar, pois seus elementos constituintes podem evaporar em taxas diferentes, alterando a composição do filme final.

Uma Alternativa Comum: Evaporação por Feixe de Elétrons (E-Beam)

Para materiais com pontos de fusão mais altos, uma técnica relacionada chamada evaporação por feixe de elétrons (e-beam) é frequentemente utilizada. Em vez de um barco resistivo, ela usa um feixe de elétrons de alta energia para aquecer e vaporizar o material-fonte, permitindo temperaturas muito mais altas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente do seu material, orçamento e das propriedades desejadas do filme final.

- Se o seu foco principal é a deposição econômica de metais puros: A evaporação térmica é uma escolha excelente e altamente confiável.

- Se o seu foco principal é depositar metais refratários ou ligas complexas: Você deve investigar a evaporação por feixe de elétrons ou a pulverização catódica para obter melhor controle e temperaturas mais altas.

- Se o seu foco principal é revestir uma forma 3D complexa uniformemente: Você pode precisar explorar uma técnica sem linha de visão, como a deposição química de vapor (CVD).

Em última análise, a evaporação térmica continua sendo uma técnica fundamental na ciência dos materiais, valorizada por sua simplicidade em transformar uma fonte sólida em um filme fino preciso e funcional.

Tabela Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| 1. Câmara de Vácuo | O ar é removido para criar um alto vácuo. | Previne contaminação; permite o movimento direto do vapor em "linha de visão". |

| 2. Aquecimento | Um barco resistivo (por exemplo, tungstênio) é aquecido com uma alta corrente elétrica. | Derrete e evapora o material-fonte (por exemplo, alumínio, ouro). |

| 3. Evaporação | O material-fonte se transforma em uma nuvem de vapor. | Cria um fluxo de átomos prontos para deposição. |

| 4. Deposição | O vapor viaja e condensa em um substrato mais frio. | Forma um filme fino sólido e uniforme camada por camada. |

Pronto para Integrar a Evaporação Térmica ao Fluxo de Trabalho do Seu Laboratório?

A evaporação térmica é uma técnica fundamental para depositar filmes metálicos de alta pureza para aplicações em eletrônica, óptica e pesquisa. Escolher o equipamento certo é crítico para alcançar resultados consistentes e de alta qualidade.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Fornecemos sistemas e componentes de evaporação térmica confiáveis — incluindo câmaras de vácuo, barcos resistivos e fontes — para ajudá-lo a obter uma deposição precisa de filmes finos.

Deixe-nos ajudá-lo a aprimorar suas capacidades de P&D ou produção. Nossos especialistas podem guiá-lo para a solução ideal para seus materiais e orçamento específicos.

Entre em contato conosco hoje para discutir os requisitos do seu projeto e descobrir a solução de evaporação térmica certa para o seu laboratório.

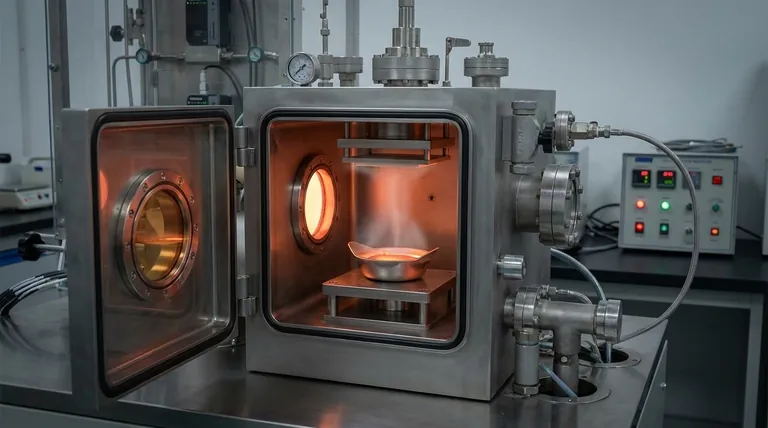

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais