Em sua essência, o sputtering de silício é uma técnica de deposição física de vapor (PVD) onde um "alvo" de silício de alta pureza é bombardeado por íons energéticos dentro de uma câmara de vácuo. Essa colisão em escala atômica ejeta átomos de silício do alvo, que então viajam e se condensam em um substrato, formando um filme excepcionalmente fino e uniforme.

O sputtering é melhor entendido como um processo altamente controlado de jateamento de areia em escala atômica. Em vez de areia, ele usa gás ionizado para arrancar átomos de um material de origem e depositá-los como uma camada imaculada em uma superfície diferente dentro de um vácuo.

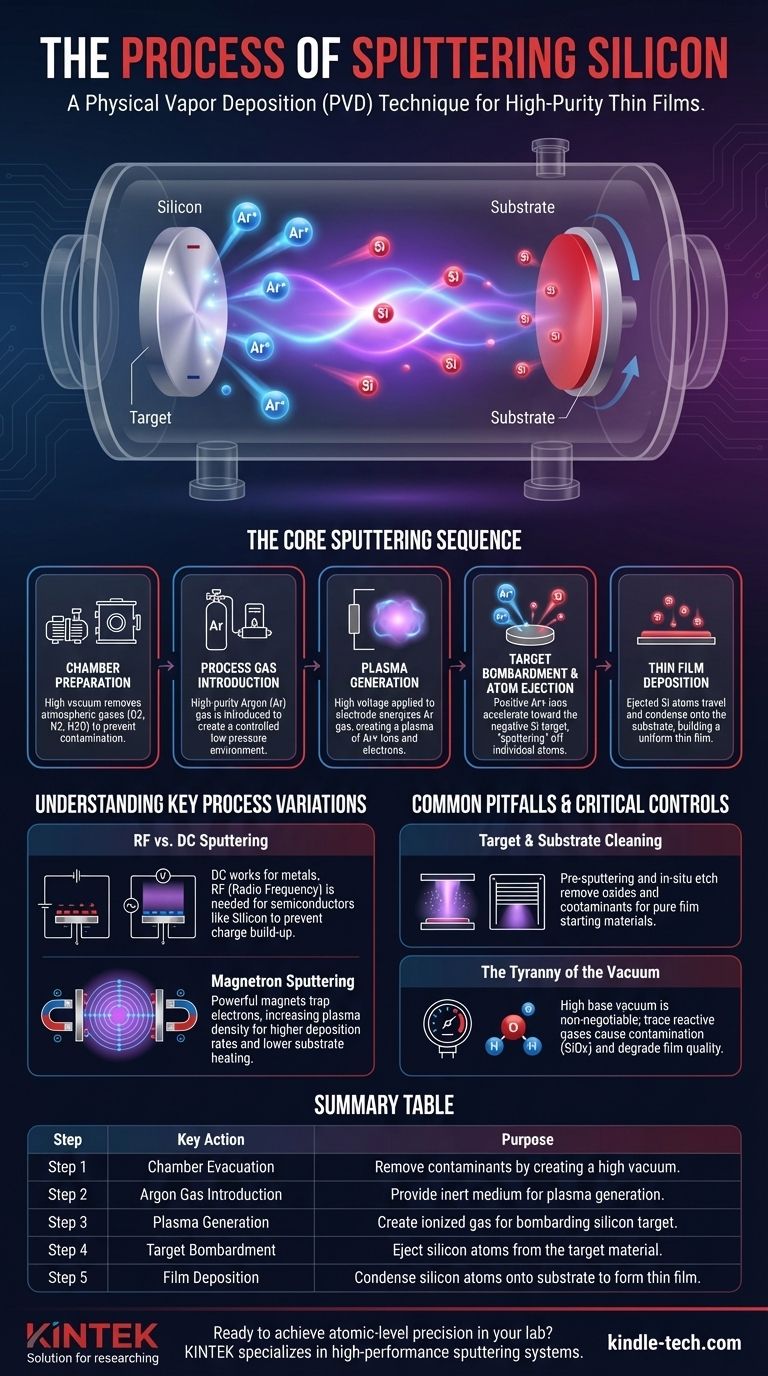

A Sequência Central do Sputtering

O processo de sputtering é uma sequência meticulosamente escalonada. Cada etapa é projetada para controlar o ambiente e a energia das partículas para garantir que o filme de silício final atenda a especificações precisas.

Passo 1: Preparação da Câmara

Todo o processo começa criando um ambiente ultralimpo e controlado. Um substrato (o material a ser revestido) é colocado em um suporte e carregado na câmara de sputtering.

A câmara é então selada e bombas potentes evacuam o ar, criando um vácuo alto. Esta etapa crucial remove gases atmosféricos como oxigênio, nitrogênio e vapor de água, que de outra forma contaminariam o filme de silício.

Passo 2: Introdução do Gás de Processo

Assim que o nível de vácuo necessário é alcançado, um gás inerte de alta pureza — mais comumente Argônio (Ar) — é introduzido na câmara.

O sistema regula com precisão o fluxo de gás para manter um ambiente de baixa pressão estável, tipicamente na faixa de miliTorr. Este gás Argônio não reagirá quimicamente com o silício; ele serve apenas como meio para o bombardeio.

Passo 3: Geração de Plasma

Uma alta tensão é aplicada a um eletrodo dentro da câmara, e o material alvo de silício recebe uma carga negativa. Este forte campo elétrico energiza o gás Argônio, removendo elétrons dos átomos e criando um plasma.

Este plasma é um gás ionizado e brilhante, composto por íons de Argônio carregados positivamente (Ar+) e elétrons livres. É o motor que impulsiona todo o processo de sputtering.

Passo 4: Bombardeio do Alvo e Ejeção de Átomos

Os íons de Argônio carregados positivamente no plasma são atraídos agressivamente para o alvo de silício carregado negativamente. Eles aceleram em direção ao alvo e atingem sua superfície com energia cinética significativa.

Este impacto tem força suficiente para fisicamente desalojar, ou "sputter," átomos individuais de silício do alvo, enviando-os viajando pela câmara de vácuo.

Passo 5: Deposição de Filme Fino

Os átomos de silício "sputterados" viajam em linha reta do alvo até atingirem o substrato. Ao atingir a superfície mais fria do substrato, eles se condensam e aderem, construindo gradualmente uma camada átomo por átomo.

Com o tempo, este processo forma um filme fino de silício altamente uniforme e denso em toda a superfície do substrato.

Compreendendo as Variações Chave do Processo

Embora a sequência central seja consistente, vários aprimoramentos são críticos para sputtering eficaz de silício, que é um material semicondutor.

Sputtering por RF vs. DC

Para alvos de metal condutores, uma simples tensão de Corrente Contínua (DC) é eficaz. No entanto, o silício é um semicondutor. O uso de energia DC pode fazer com que uma carga positiva se acumule na superfície do alvo, eventualmente repelindo os íons de Argônio e interrompendo o processo.

Para superar isso, utiliza-se o sputtering por Radiofrequência (RF). A tensão CA rapidamente alternada limpa efetivamente a superfície do alvo de acúmulo de carga em cada ciclo, permitindo que o processo seja sustentado de forma eficiente para materiais semicondutores e isolantes.

O Papel do Sputtering por Magnetron

Sistemas modernos quase sempre empregam sputtering por magnetron. Isso envolve a colocação de ímãs potentes atrás do alvo de silício.

Esses ímãs criam um campo magnético que aprisiona os elétrons livres do plasma perto da superfície do alvo. Os elétrons aprisionados são forçados a viajar em um caminho espiral, aumentando drasticamente suas chances de colidir e ionizar átomos de Argônio. Isso resulta em um plasma muito mais denso, levando a taxas de sputtering significativamente mais altas e menor aquecimento indesejado do substrato.

Armadilhas Comuns e Controles Críticos

A qualidade de um filme de silício sputterado depende inteiramente do controle meticuloso do processo. Ignorar detalhes chave pode levar a deposições fracassadas.

Limpeza do Alvo e do Substrato

O processo é tão limpo quanto seus materiais de partida. Antes que a deposição comece, uma etapa de pré-sputtering é frequentemente realizada, onde o alvo é sputterado por um curto período enquanto uma proteção protege o substrato. Isso remove qualquer camada de óxido ou contaminantes da superfície do alvo.

Da mesma forma, o próprio substrato pode passar por uma gravação in-situ usando o plasma para remover quaisquer óxidos nativos ou resíduos orgânicos antes que a proteção seja aberta para deposição.

A Tirania do Vácuo

Mesmo quantidades vestigiais de gases reativos como oxigênio ou água na câmara podem ser incorporadas ao filme de silício em crescimento, criando óxido de silício (SiOx) e arruinando suas propriedades elétricas ou ópticas. Atingir e manter um vácuo base alto antes de introduzir o gás Argônio é inegociável para filmes de alta pureza.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros específicos do processo de sputtering são ajustados com base no resultado desejado para o filme de silício.

- Se seu foco principal for a pureza do filme: Priorize alcançar a pressão base mais baixa possível em sua câmara e use o gás Argônio da mais alta qualidade disponível.

- Se seu foco principal for a velocidade de deposição: Certifique-se de estar usando uma fonte de sputtering por magnetron e otimize a pressão de Argônio e a potência aplicada para maximizar a taxa de sputtering.

- Se seu foco principal for a uniformidade do filme: Controle a distância alvo-substrato e incorpore a rotação do substrato durante a deposição para fazer a média de quaisquer inconsistências.

Em última análise, dominar o sputtering de silício é sobre controlar precisamente um ambiente de plasma volátil para alcançar a construção em nível atômico.

Tabela de Resumo:

| Passo | Ação Chave | Propósito |

|---|---|---|

| 1 | Evacuação da Câmara | Remover contaminantes criando um vácuo alto |

| 2 | Introdução do Gás Argônio | Fornecer meio inerte para geração de plasma |

| 3 | Geração de Plasma | Criar gás ionizado para bombardear o alvo de silício |

| 4 | Bombardeio do Alvo | Ejetar átomos de silício do material alvo |

| 5 | Deposição do Filme | Condensar átomos de silício no substrato para formar filme fino |

| Variações Chave | Sputtering por RF e Aprimoramento por Magnetron | Permitir deposição eficiente de silício e taxas mais altas |

Pronto para alcançar precisão em nível atômico em seu laboratório? A KINTEK é especializada em sistemas de sputtering de alto desempenho e equipamentos de laboratório projetados para pesquisa em semicondutores e deposição de filmes finos. Nossa experiência garante que você obtenha os filmes de silício puros e uniformes que seus projetos exigem. Entre em contato com nossos especialistas hoje para discutir suas necessidades laboratoriais específicas e como podemos aprimorar suas capacidades de pesquisa com soluções confiáveis e de ponta.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Máquina de Prensagem Hidráulica Automática Aquecida Dividida 30T 40T com Placas Aquecidas para Prensagem a Quente de Laboratório

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma