Em resumo, o processo de cerâmica sinterizada é um método de criação de um objeto cerâmico denso e sólido a partir de um pó sem o derreter. As etapas principais envolvem a preparação de um pó cerâmico, a sua prensagem na forma desejada (conhecida como "corpo verde") e, em seguida, o seu aquecimento a uma temperatura elevada abaixo do seu ponto de fusão, o que faz com que as partículas individuais se fundam e compactem o material.

A sinterização não é simplesmente cozer; é uma transformação fundamental do material. O processo utiliza energia térmica para impulsionar a difusão atómica, eliminando os espaços vazios entre as partículas de pó e unindo-as num componente monolítico forte com propriedades físicas significativamente melhoradas.

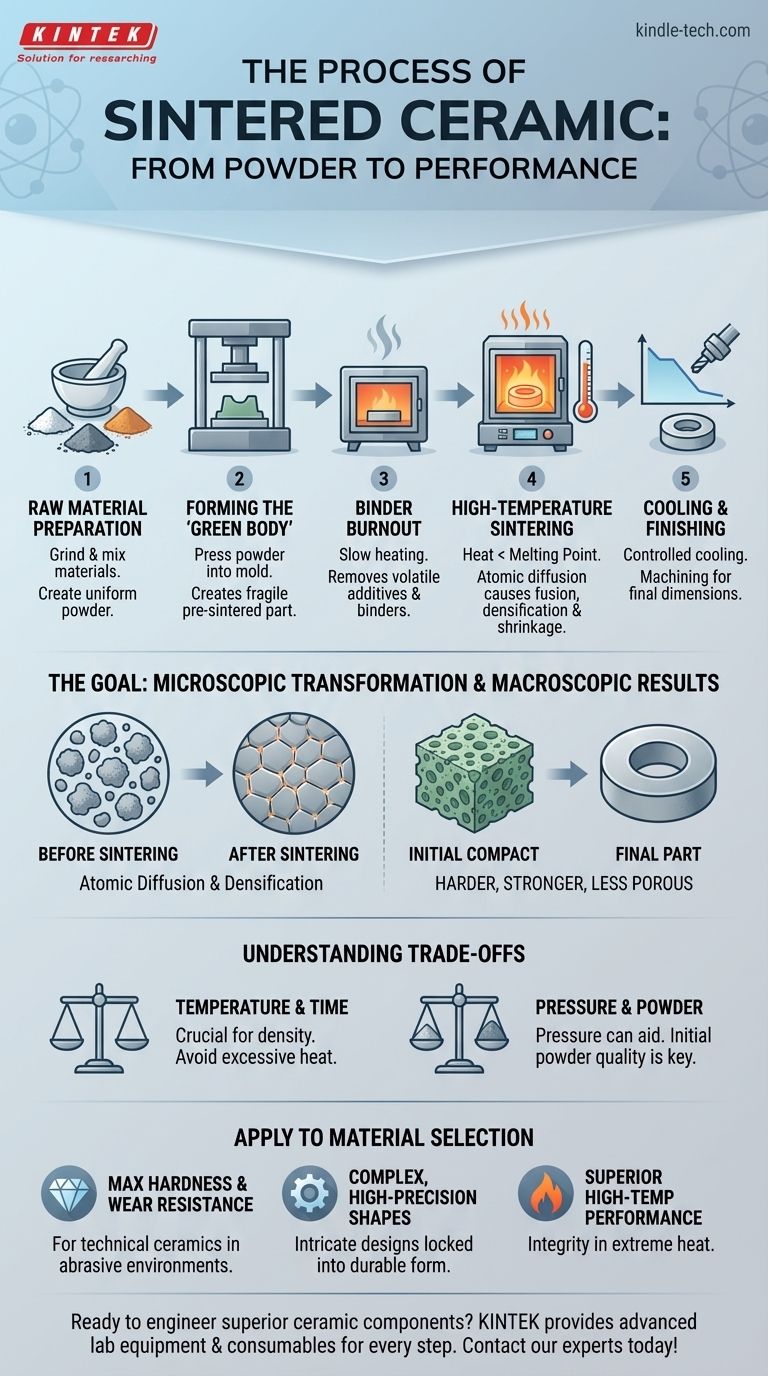

O Objetivo da Sinterização: Do Pó ao Desempenho

A principal razão para sinterizar cerâmicas é converter um compacto de pó frágil e poroso num sólido robusto e denso. Esta transformação não é apenas física; ela redesenha fundamentalmente o material a um nível microscópico.

A Transformação Microscópica

A altas temperaturas, os átomos nos pontos de contacto entre as partículas cerâmicas tornam-se móveis. Começam a difundir-se, ou migrar, através dos limites das partículas adjacentes.

Este movimento atómico fecha os poros e vazios entre as partículas, unindo-as firmemente. À medida que isso acontece, os limites dos grãos mudam e crescem, fundindo efetivamente as partículas outrora separadas numa estrutura unificada e policristalina.

Os Resultados Macroscópicos

Esta densificação microscópica resulta em mudanças dramáticas e desejáveis nas propriedades de volume do material. A peça sinterizada final é significativamente mais dura, mais forte e menos porosa do que o compacto de pó inicial.

Para certos materiais, como a zircónia, a sinterização também induz uma transformação de fase na sua estrutura cristalina, que é diretamente responsável pela sua excecional resistência e tenacidade à fratura.

Uma Análise Detalhada do Processo Passo a Passo

Embora os parâmetros específicos variem consoante o material, o fabrico de um componente cerâmico sinterizado segue uma sequência bem definida.

Etapa 1: Preparação da Matéria-Prima

O processo começa com matérias-primas naturais como sílica, argila, feldspato ou pós sintéticos como alumina e zircónia. Estes materiais são moídos em partículas finas e uniformes.

Frequentemente, estes pós são misturados com água, um aglutinante e outros agentes para formar uma pasta líquida. Esta pasta pode então ser seca por pulverização para criar grânulos uniformes e de fluxo livre, perfeitamente adequados para a próxima etapa.

Etapa 2: Formação do "Corpo Verde"

O pó cerâmico preparado é compactado na forma desejada. Esta peça frágil pré-sinterizada é chamada de "corpo verde".

O método de formação mais comum é prensar o pó num molde ou matriz sob alta pressão. Isso cria uma forma coerente que é forte o suficiente para ser manuseada.

Etapa 3: Queima do Aglutinante (Pré-Sinterização)

O corpo verde é aquecido lentamente a uma temperatura relativamente baixa. O objetivo desta etapa é queimar cuidadosamente o aglutinante e quaisquer outros aditivos voláteis que foram usados durante as etapas de preparação e formação.

Etapa 4: Sinterização a Alta Temperatura

Esta é a parte central do processo. A peça é aquecida num forno a uma temperatura muito alta, muitas vezes superior a 1200°C, mas, crucialmente, esta é abaixo do ponto de fusão do material.

Durante esta etapa, ocorrem a difusão atómica e a fusão das partículas, fazendo com que a peça se densifique e encolha significativamente. A temperatura e a duração são precisamente controladas para atingir a densidade final e a estrutura de grãos desejadas.

Etapa 5: Arrefecimento e Acabamento

Após a sinterização, o componente é arrefecido de forma controlada para evitar choque térmico e fissuras. A peça final é extremamente dura e pode exigir acabamento.

Devido à sua dureza, as cerâmicas sinterizadas devem ser usinadas com equipamento especializado, como ferramentas de retificação de diamante ou usinagem ultrassónica. Algumas peças também podem ser metalizadas para brasagem e montagem com outros componentes.

Compreendendo as Compensações

A sinterização é um processo poderoso, mas o seu sucesso depende de um controlo cuidadoso das variáveis-chave.

Temperatura e Tempo são Críticos

A relação entre temperatura, tempo e densidade final é crucial. Calor ou tempo insuficientes resultarão numa peça porosa e fraca. Por outro lado, calor excessivo pode causar um crescimento anormal dos grãos, o que pode, paradoxalmente, reduzir a resistência e a tenacidade do material.

Pressão como Variável

Embora a maioria da sinterização dependa apenas do calor, a pressão também pode ser aplicada durante o ciclo de aquecimento (um processo conhecido como prensagem a quente). Isso permite a densificação a temperaturas mais baixas e pode resultar em propriedades superiores, embora seja uma técnica mais complexa e cara.

A Importância do Pó Inicial

A qualidade final de uma cerâmica sinterizada depende muito do pó inicial. O tamanho, a forma e a uniformidade das partículas iniciais impactam diretamente a eficiência com que a peça se densificará, influenciando as propriedades do componente acabado.

Como Aplicar Isto à Sua Seleção de Materiais

Compreender os fundamentos da sinterização ajuda-o a tomar melhores decisões ao especificar materiais para uma determinada aplicação.

- Se o seu foco principal é a máxima dureza e resistência ao desgaste: A sinterização é o processo essencial para criar cerâmicas técnicas como alumina, carboneto de silício e zircónia que superam os metais em ambientes abrasivos.

- Se o seu foco principal são formas complexas com alta precisão: A etapa de formação do "corpo verde" permite designs intrincados através de moldagem ou prensagem, que são então fixados numa forma durável e estável pelo processo de sinterização.

- Se o seu foco principal é o desempenho a altas temperaturas: As cerâmicas sinterizadas mantêm a sua integridade estrutural e resistência a temperaturas onde a maioria dos metais falharia, tornando-as ideais para componentes de fornos, peças de motores e aplicações aeroespaciais.

Em última análise, compreender o processo de sinterização transforma-o de uma simples etapa de "cozedura" num método altamente controlado para a engenharia de materiais avançados com propriedades específicas e superiores.

Tabela Resumo:

| Etapa | Ação Chave | Resultado |

|---|---|---|

| 1. Preparação do Pó | Moer e misturar matérias-primas | Pó uniforme e fino |

| 2. Formação | Pressionar o pó num molde | Cria um 'corpo verde' frágil |

| 3. Queima do Aglutinante | Aquecer a baixa temperatura | Remove aditivos e aglutinantes |

| 4. Sinterização | Aquecer a alta temperatura (abaixo do ponto de fusão) | Partículas fundem-se; peça densifica e encolhe |

| 5. Acabamento | Arrefecimento controlado e usinagem | Peça cerâmica final de alto desempenho |

Pronto para projetar componentes cerâmicos superiores?

O processo de sinterização é fundamental para a criação de materiais de alto desempenho, mas alcançar resultados ótimos requer controlo preciso e o equipamento certo. A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para cada etapa do processo de sinterização cerâmica, desde a preparação do pó até aos fornos de alta temperatura.

Ajudamos os nossos clientes de laboratório a alcançar:

- Máxima Dureza e Resistência ao Desgaste: Crie cerâmicas técnicas que superam os metais.

- Formas Complexas e de Alta Precisão: Utilize a formação e sinterização para designs intrincados.

- Desempenho Superior a Altas Temperaturas: Desenvolva componentes que mantêm a integridade em condições extremas.

Vamos discutir como as nossas soluções de sinterização podem melhorar o desenvolvimento dos seus materiais. Contacte os nossos especialistas hoje para encontrar o equipamento certo para as suas necessidades cerâmicas específicas.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- A que temperatura o aço liquefaça? Compreendendo a Faixa de Fusão para Suas Aplicações

- Para que servem os fornos mufla? Alcance um Processamento de Alta Temperatura Preciso e Livre de Contaminantes

- Aquecer metal o torna mais fraco? Dominando o Tratamento Térmico para Força Ótima do Metal

- Qual é a diferença entre um forno mufla e um alto-forno? Precisão vs. Produção

- O que acontece no forno mufla? Obtenha Processamento de Alta Temperatura Puro e Uniforme