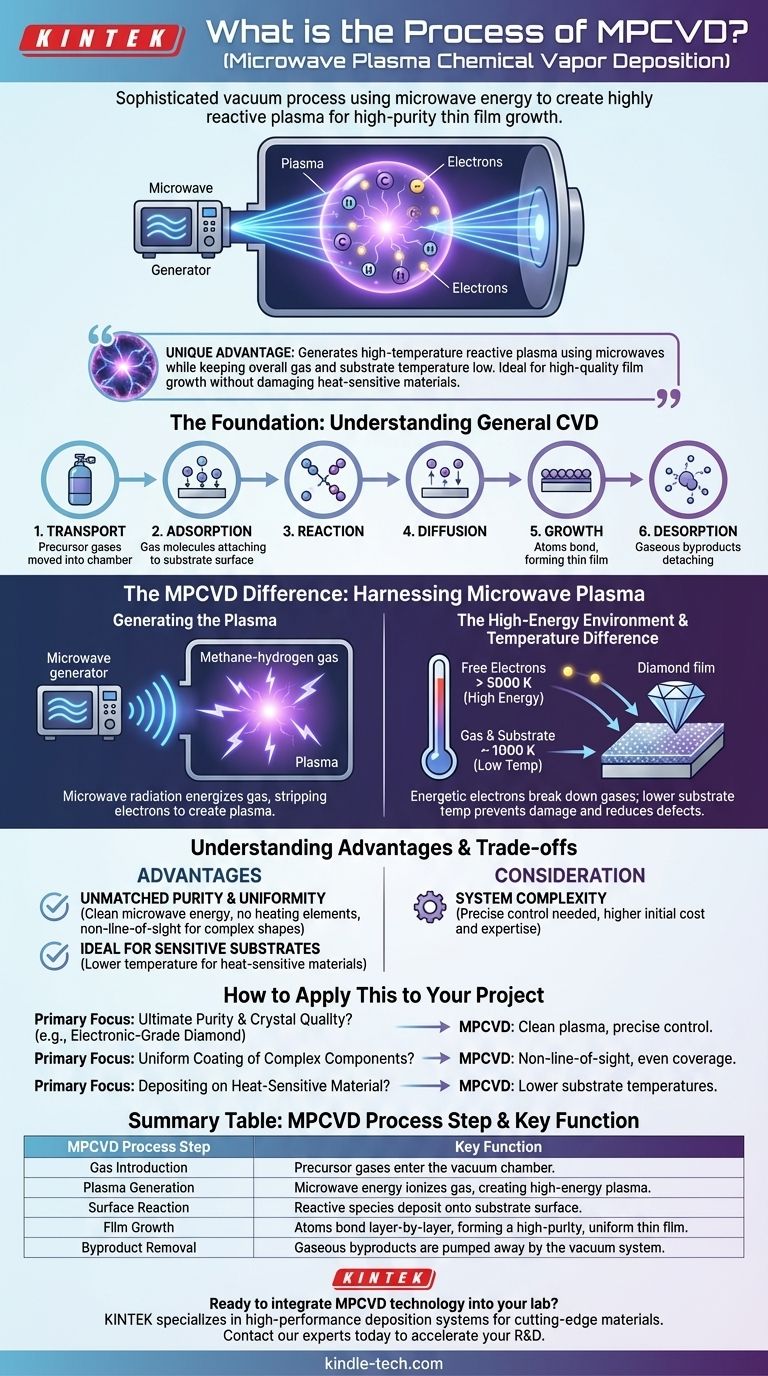

Em sua essência, a Deposição Química de Vapor por Plasma de Micro-ondas (MPCVD) é um processo sofisticado que utiliza energia de micro-ondas para criar um plasma altamente reativo a partir de um gás precursor. Este plasma contém as espécies químicas necessárias para cultivar filmes finos de alta pureza, como diamante sintético, sobre um substrato dentro de uma câmara de vácuo. O processo é valorizado por sua precisão e sua capacidade de depositar filmes em temperaturas mais baixas do que muitos métodos alternativos.

A vantagem única da MPCVD reside na sua capacidade de gerar um plasma reativo de alta temperatura usando micro-ondas, mantendo a temperatura geral do gás e do substrato relativamente baixa. Isso cria um ambiente ideal para o crescimento de filmes de alta qualidade sem danificar materiais sensíveis ao calor.

A Fundação: Entendendo o CVD Geral

Antes de detalhar os aspectos específicos da MPCVD, é crucial entender os princípios da Deposição Química de Vapor (CVD) em geral. A MPCVD é um subtipo especializado desta tecnologia fundamental.

O Princípio Central: Gás Precursor para Filme Sólido

CVD é um processo que transforma um precursor químico volátil, introduzido como gás, em um material sólido que é depositado como um filme fino sobre um substrato. Isso ocorre dentro de uma câmara de vácuo quando o gás é energizado, fazendo com que ele reaja ou se decomponha.

As Etapas Fundamentais

Todos os processos de CVD, incluindo a MPCVD, geralmente seguem uma sequência de seis eventos chave:

- Transporte: Os gases precursores são movidos para a câmara de reação.

- Adsorção: As moléculas de gás se ligam à superfície do substrato.

- Reação: As moléculas adsorvidas reagem na superfície quente, decompondo-se no material de filme desejado e subprodutos.

- Difusão: Os átomos formadores do filme se movem pela superfície até os locais de nucleação estáveis.

- Crescimento: Os átomos se ligam, formando uma camada de filme fino contínua, camada por camada.

- Dessorção: Os subprodutos gasosos se desprendem da superfície e são transportados para longe pelo sistema de vácuo.

A Diferença MPCVD: Aproveitando o Plasma de Micro-ondas

A MPCVD refina o processo geral de CVD usando uma fonte de energia específica — micro-ondas — para impulsionar as reações químicas. Isso fornece um nível de controle que é essencial para a produção de materiais de alto desempenho.

Geração do Plasma

Em um sistema MPCVD, um gás precursor (como uma mistura de metano-hidrogênio para o crescimento de diamante) é introduzido em uma câmara de vácuo. A radiação de micro-ondas é então canalizada para a câmara, energizando o gás e removendo elétrons dos átomos e moléculas, criando instantaneamente o plasma.

O Ambiente de Alta Energia

Este plasma é uma "sopa" dinâmica de partículas carregadas, incluindo elétrons, íons, átomos neutros e fragmentos moleculares. A intensa energia de micro-ondas cria espécies de carbono altamente reativas e hidrogênio atômico, que são os blocos de construção críticos para a deposição de filmes de diamante.

A Chave para a Qualidade: Alta Temperatura de Elétrons, Baixa Temperatura de Gás

Uma característica definidora da MPCVD é a enorme diferença de temperatura que ela cria. Os elétrons livres no plasma podem atingir temperaturas superiores a 5000 K, enquanto a temperatura geral do gás e do substrato pode permanecer muito mais baixa, frequentemente em torno de 1000 K.

Isso é altamente vantajoso. Os elétrons energéticos decompõem eficientemente os gases precursores para criar espécies reativas, mas a temperatura mais baixa do substrato evita danos ao material que está sendo revestido e reduz defeitos no filme em crescimento.

Entendendo as Vantagens e as Compensações

Como qualquer tecnologia especializada, a MPCVD oferece benefícios distintos, mas também apresenta considerações que devem ser ponderadas para qualquer aplicação específica.

Vantagem: Pureza e Uniformidade Incomparáveis

Como a reação é impulsionada por energia de micro-ondas limpa, em vez de elementos de aquecimento direto, a contaminação é minimizada, resultando em filmes excepcionalmente puros. A natureza gasosa do processo permite revestir formas tridimensionais complexas com uma espessura altamente uniforme, pois não é uma técnica de linha de visão.

Vantagem: Ideal para Substratos Sensíveis

A capacidade de manter uma temperatura de substrato mais baixa torna a MPCVD adequada para revestir materiais que não suportam o calor extremo de outros métodos de deposição. Isso expande sua aplicabilidade a uma gama mais ampla de substratos.

Consideração: Complexidade do Sistema

Os reatores MPCVD são sistemas sofisticados que exigem controle preciso sobre a potência de micro-ondas, fluxo de gás, pressão e temperatura. Essa complexidade pode se traduzir em custos iniciais de equipamento mais altos e na necessidade de experiência operacional especializada em comparação com configurações de CVD térmico mais simples.

Como Aplicar Isso ao Seu Projeto

A escolha de um método de deposição requer alinhar as capacidades do processo com seu objetivo principal.

- Se seu foco principal for a pureza final e a qualidade do cristal (por exemplo, diamante de grau eletrônico): A MPCVD é uma escolha líder devido ao seu ambiente de plasma limpo e controle preciso sobre a química de crescimento.

- Se seu foco principal for revestir um componente complexo de forma uniforme: A natureza não-linha-de-visão da MPCVD garante uma cobertura uniforme que é difícil de alcançar com métodos de deposição física.

- Se seu foco principal for depositar em um material sensível ao calor: As temperaturas mais baixas do substrato usadas na MPCVD oferecem uma vantagem significativa sobre o CVD de alta temperatura ou métodos baseados em combustão.

Em última análise, entender o mecanismo da MPCVD permite que você selecione a ferramenta certa para criar materiais avançados com especificações exatas.

Tabela de Resumo:

| Etapa do Processo MPCVD | Função Principal |

|---|---|

| Introdução do Gás | Gases precursores (por exemplo, metano/hidrogênio) entram na câmara de vácuo. |

| Geração de Plasma | A energia de micro-ondas ioniza o gás, criando um plasma de alta energia. |

| Reação na Superfície | Espécies reativas do plasma se depositam na superfície do substrato. |

| Crescimento do Filme | Os átomos se ligam camada por camada, formando um filme fino uniforme e de alta pureza. |

| Remoção de Subprodutos | Subprodutos gasosos são removidos pelo sistema de vácuo. |

Pronto para integrar a tecnologia MPCVD em seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas avançados de deposição. Nossa experiência pode ajudá-lo a alcançar a pureza e uniformidade máximas exigidas para materiais de ponta, como o diamante sintético. Se o seu projeto exige filmes de grau eletrônico ou revestimentos 3D complexos, nós fornecemos as soluções e o suporte para garantir seu sucesso.

Entre em contato com nossos especialistas hoje para discutir como nossos sistemas MPCVD podem acelerar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos