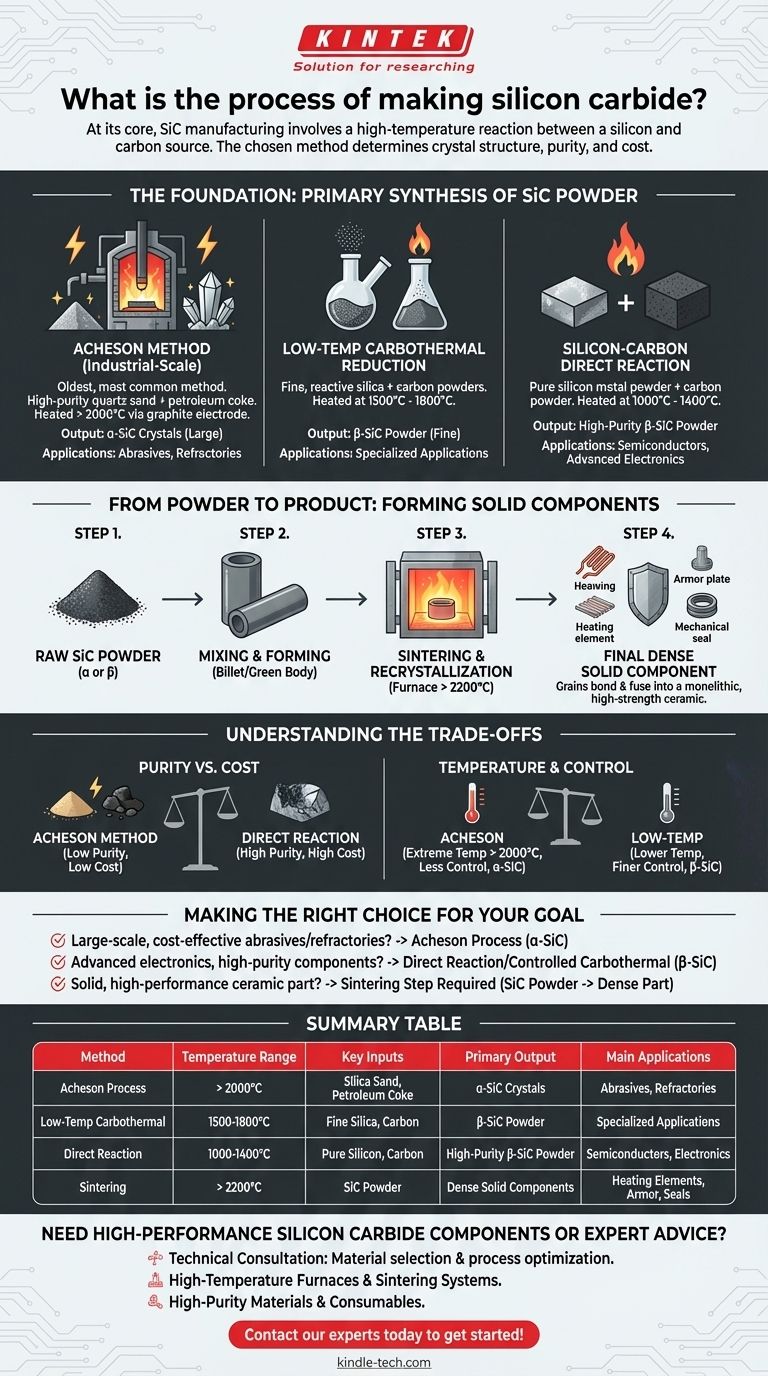

Em sua essência, a fabricação de carbeto de silício (SiC) envolve uma reação química de alta temperatura entre uma fonte de silício e uma fonte de carbono. O método industrial mais comum, conhecido como processo Acheson, aquece uma mistura de areia de sílica (dióxido de silício) e coque de petróleo (carbono) em um grande forno de resistência a temperaturas superiores a 2000°C, fazendo com que os materiais reajam e formem cristais de carbeto de silício.

O método de fabricação específico escolhido não é arbitrário; ele determina diretamente a estrutura cristalina, a pureza e o custo do carbeto de silício final, adaptando-o para aplicações que vão desde abrasivos simples até componentes eletrônicos avançados.

A Fundação: Síntese Primária do Pó de SiC

A criação inicial do carbeto de silício sempre começa pela sua síntese em pó ou massa cristalina. Existem três métodos industriais principais, cada um com parâmetros e resultados distintos.

O Método Acheson: Produção em Escala Industrial

Este é o método mais antigo e comum para a produção de SiC a granel. Um forno maciço é carregado com uma mistura de areia de quartzo de alta pureza e coque de petróleo finamente moído.

Uma corrente elétrica é passada através de um núcleo de grafite, gerando calor imenso (acima de 2000°C). Esta redução carbotérmica sintetiza grandes cristais de alfa-carbeto de silício (α-SiC) ao longo de vários dias.

Redução Carbotérmica a Baixa Temperatura

Este método oferece maior controle ao reagir pós de sílica e carbono mais finos e reativos em temperaturas mais baixas, tipicamente entre 1500°C e 1800°C.

O resultado é um pó fino de beta-carbeto de silício (β-SiC), uma estrutura cristalina diferente frequentemente desejada para aplicações mais especializadas.

Reação Direta Silício-Carbono

Para aplicações que exigem a mais alta pureza, este método reage pó de silício metálico puro diretamente com pó de carbono.

Este processo ocorre em temperaturas ainda mais baixas (1000°C a 1400°C) e evita as impurezas inerentes à areia e ao coque, produzindo pó de β-SiC de pureza muito elevada.

Do Pó ao Produto: Formando Componentes Sólidos

O pó ou cristal bruto de SiC é frequentemente apenas o ponto de partida. Para criar produtos duráveis, como elementos de aquecimento, blindagem ou vedações mecânicas, o pó deve ser consolidado em uma forma sólida e densa.

O Objetivo: Densificação e Ligação

O objetivo deste processo secundário é fundir os grãos individuais de carbeto de silício, eliminando o espaço vazio entre eles e formando uma peça cerâmica monolítica.

O Processo: Sinterização e Recristalização

O pó de SiC é primeiro misturado com agentes aglutinantes e processado em uma forma preliminar, frequentemente chamada de "tarugo" ou "corpo verde".

Esta forma é então queimada em um forno a temperaturas extremamente altas, muitas vezes excedendo 2200°C. Nesta temperatura, os grãos se ligam e recristalizam, fundindo-se em uma cerâmica sólida e de alta resistência com excelentes propriedades térmicas e elétricas.

Compreendendo as Trocas

A escolha do processo de fabricação envolve um equilíbrio crítico entre custo, pureza e as propriedades finais do material.

Pureza vs. Custo

O método Acheson é econômico para a produção de grandes quantidades, tornando-o ideal para abrasivos como lixas. No entanto, o uso de areia e coque crus introduz impurezas.

Em contrapartida, o método de reação direta usa silício metálico pré-purificado e caro como material de partida, aumentando significativamente o custo, mas fornecendo a alta pureza necessária para semicondutores e eletrônicos avançados.

Temperatura e Controle

As temperaturas extremas do processo Acheson consomem muita energia e resultam na formação de α-SiC, a forma cristalina mais estável.

Métodos de temperatura mais baixa que produzem β-SiC permitem um controle mais fino sobre o tamanho da partícula e a pureza, mas são geralmente mais complexos e menos adequados para produção em massa em grande escala.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender os diferentes caminhos de produção é fundamental para selecionar o tipo correto de carbeto de silício para um desafio de engenharia específico.

- Se o seu foco principal são abrasivos ou refratários de grande escala e custo-benefício: O processo Acheson para produzir α-SiC a granel é o padrão da indústria.

- Se o seu foco principal são eletrônicos avançados ou componentes especializados que exigem alta pureza: Um processo de reação direta ou carbotérmico controlado para criar pó de β-SiC é o caminho necessário.

- Se o seu foco principal é criar uma peça cerâmica sólida e de alto desempenho: Seu processo começará com pó de SiC e exigirá uma etapa secundária de conformação e sinterização em alta temperatura para atingir a densidade final.

Dominar a síntese do carbeto de silício é o que transforma areia e carbono simples em um dos materiais avançados mais versáteis disponíveis.

Tabela de Resumo:

| Método | Faixa de Temperatura | Insumos Principais | Produto Principal | Aplicações Principais |

|---|---|---|---|---|

| Processo Acheson | > 2000°C | Areia de Sílica, Coque de Petróleo | Cristais de α-SiC | Abrasivos, Refratários |

| Carbotérmico de Baixa Temp. | 1500-1800°C | Sílica Fina, Carbono | Pó de β-SiC | Aplicações Especializadas |

| Reação Direta | 1000-1400°C | Silício Puro, Carbono | Pó de β-SiC de Alta Pureza | Semicondutores, Eletrônicos |

| Sinterização | > 2200°C | Pó de SiC | Componentes Sólidos Densos | Elementos de Aquecimento, Blindagem, Vedações |

Precisa de Componentes de Carbeto de Silício de Alto Desempenho ou Aconselhamento Especializado?

A KINTEK é especializada em materiais avançados e soluções de processamento de alta temperatura para laboratórios e indústria. Se você está desenvolvendo componentes semicondutores, cerâmicas especializadas ou precisa de serviços de sinterização personalizados, nossa experiência em equipamentos de laboratório e consumíveis pode ajudá-lo a alcançar resultados superiores.

Nós fornecemos:

- Consultoria Técnica sobre seleção de materiais e otimização de processos.

- Fornos de Alta Temperatura e sistemas de sinterização adaptados para SiC e outras cerâmicas avançadas.

- Materiais de Alta Pureza e consumíveis para atender às suas necessidades específicas de pesquisa e produção.

Vamos discutir como podemos apoiar seu projeto. Contate nossos especialistas hoje para começar!

Guia Visual

Produtos relacionados

- Forno com atmosfera controlada de correia de malha

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

As pessoas também perguntam

- Como um forno de atmosfera garante a qualidade na síntese de nanotubos de BN? Controle de Precisão para Estruturas em Copo Empilhado

- Por que um forno tubular horizontal com atmosfera H2-N2 é usado para pré-tratamento de NiO? Chave para a Ativação de Catalisadores

- Qual é a função principal de um forno de sinterização em atmosfera de alta temperatura na fabricação de compósitos de Ni-Al2O3-TiO2?

- Quais vantagens um forno de sinterização em atmosfera de alta temperatura oferece para UO2? Densificação de Combustível de Precisão

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza