Em sua essência, o processo do forno de indução utiliza um campo magnético alternado e potente para induzir correntes elétricas diretamente dentro do metal a ser fundido. Essas correntes, conhecidas como correntes parasitas (eddy currents), geram calor intenso através da própria resistência elétrica do metal, fazendo com que ele derreta rapidamente e eficientemente sem qualquer chama externa ou elemento de aquecimento em contato direto.

O princípio fundamental de um forno de indução é transformar a própria carga metálica na fonte de calor. Ao usar o eletromagnetismo, o forno contorna os métodos de aquecimento convencionais, levando a uma fusão mais rápida, limpa e controlada.

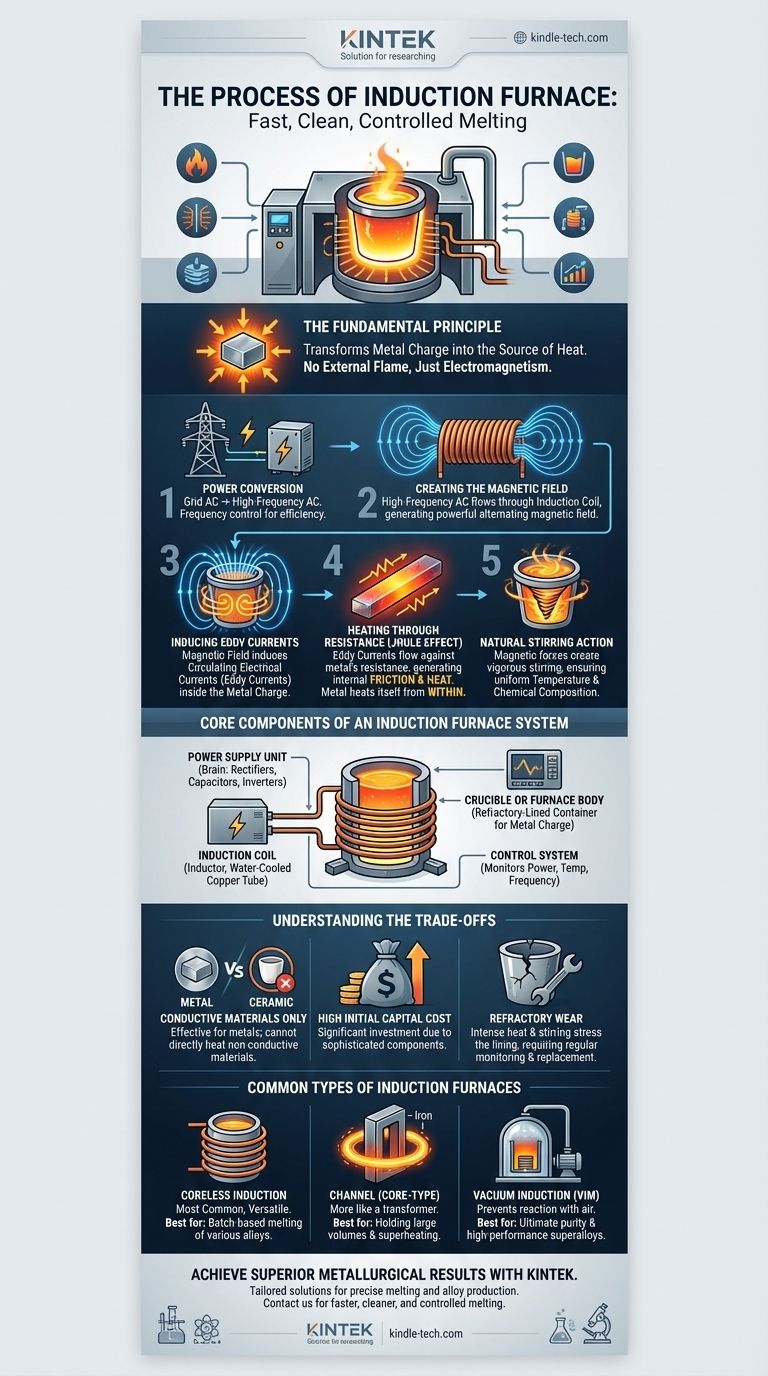

O Princípio Fundamental: Como a Indução Gera Calor

Para realmente entender o processo, é melhor pensar nele como uma sequência de etapas que transforma energia elétrica em energia térmica dentro do material alvo.

Etapa 1: Conversão de Energia

O processo começa com a fonte de alimentação. Ela recebe corrente alternada (CA) trifásica padrão da rede elétrica (por exemplo, 50/60 Hz).

Essa energia da rede é convertida em uma forma diferente, frequentemente retificada em corrente contínua (CC) e depois invertida de volta para CA monofásica em uma frequência muito mais alta (tipicamente de 150 Hz a 8.000 Hz). Esse controle de frequência é crítico para a eficiência.

Etapa 2: Criação do Campo Magnético

Essa CA de alta frequência é enviada através de uma bobina de cobre oca, conhecida como indutor.

À medida que a corrente flui através da bobina, ela gera um campo magnético potente e rapidamente alternado no espaço dentro e ao redor da bobina.

Etapa 3: Indução de Correntes Parasitas

O metal a ser fundido (a "carga") é colocado dentro de um cadinho, que fica dentro da bobina de indução. O potente campo magnético passa diretamente através do metal condutor.

Esse campo flutuante induz correntes elétricas circulantes dentro da própria carga metálica. Elas são chamadas de correntes parasitas.

Etapa 4: Aquecimento por Resistência (Efeito Joule)

O metal possui resistência elétrica natural. À medida que as correntes parasitas induzidas fluem contra essa resistência, elas geram tremendo atrito e calor. Esse fenômeno é conhecido como efeito Joule.

Crucialmente, o calor é gerado dentro do metal. O forno não está aquecendo o metal; o metal está se aquecendo de dentro para fora, levando a uma fusão muito rápida e uniforme.

Etapa 5: Ação de Agitação Natural

As forças magnéticas e o movimento das correntes parasitas criam um efeito vigoroso de agitação ou circulação dentro do metal fundido.

Essa ação de agitação inerente é uma grande vantagem, pois garante que o metal fundido tenha uma temperatura e composição química uniformes, o que é vital para a produção de ligas de alta qualidade.

Componentes Essenciais de um Sistema de Forno de Indução

Um forno de indução é mais do que apenas uma caixa; é um sistema de componentes cuidadosamente integrados.

A Unidade de Fonte de Alimentação

Este é o cérebro do forno. Ele realiza a tarefa crítica de converter a energia da rede na corrente de alta frequência necessária para impulsionar o processo de indução. Inclui retificadores, capacitores e inversores.

A Bobina de Indução (Indutor)

Esta é tipicamente um tubo de cobre de alta resistência, enrolado em uma bobina. É frequentemente oca para permitir o resfriamento a água, pois as correntes maciças que transporta geram seu próprio calor.

O Cadinho ou Corpo do Forno

Este é o recipiente revestido com refratário que contém a carga metálica. Ele deve ser capaz de suportar temperaturas extremas e é feito de um material que não reage com o metal fundido.

O Sistema de Controle

Este sistema eletrônico moderno monitora e regula todo o processo. Ele controla os níveis de energia, frequência, temperatura e sistemas de resfriamento para garantir uma operação segura e eficiente.

Compreendendo as Vantagens e Desvantagens

Embora altamente eficaz, o processo de indução possui características específicas que apresentam vantagens e desvantagens.

Requisito para Materiais Condutores

Todo o princípio se baseia na indução de corrente na carga. Portanto, os fornos de indução são eficazes apenas para a fusão de materiais eletricamente condutores, principalmente metais. Eles não podem ser usados para aquecer diretamente materiais não condutores como cerâmicas.

Alto Custo de Capital Inicial

A eletrônica de potência sofisticada, as bobinas de cobre pesadas e os sistemas de controle robustos tornam os fornos de indução um investimento de capital significativo em comparação com os fornos mais simples baseados em combustão.

Desgaste do Refratário

O calor intenso e a ação de agitação vigorosa do banho de metal fundido exercem um estresse significativo no revestimento refratário do cadinho. Este revestimento é um item consumível que requer monitoramento e substituição regulares, contribuindo para os custos operacionais.

Tipos Comuns de Fornos de Indução

Diferentes designs são otimizados para diferentes aplicações.

Fornos de Indução Sem Núcleo (Coreless)

Este é o design mais comum, onde o cadinho contendo a carga é colocado diretamente dentro da bobina de indução. Eles são versáteis, ideais para uma ampla gama de metais e ligas, e perfeitos para fusão em lotes.

Fornos de Indução de Canal (Tipo Núcleo)

Este design opera mais como um transformador. A bobina de indução é enrolada em torno de um núcleo de ferro, e um laço de metal fundido forma a bobina secundária. O calor é gerado neste laço e circula para um banho maior. Estes são mais adequados para manter grandes volumes de metal fundido à temperatura do que para fundir a partir do estado frio.

Fornos de Indução a Vácuo (VIM)

Um forno sem núcleo é alojado dentro de uma câmara da qual todo o ar é removido. A fusão a vácuo impede que o metal fundido reaja com oxigênio e outros gases, o que é essencial para a produção de superligas de alta pureza e alto desempenho para aplicações aeroespaciais ou médicas.

Fazendo a Escolha Certa para Sua Aplicação

- Se o seu foco principal é a fusão flexível em lotes de várias ligas: Um forno de indução sem núcleo oferece a melhor versatilidade e controle.

- Se o seu foco principal é a manutenção de grandes volumes ou o superaquecimento de um único metal: Um forno de indução de canal oferece excelente eficiência energética para manter a temperatura.

- Se o seu foco principal é a pureza e qualidade máximas para metais reativos: Um forno de indução a vácuo é a única escolha para eliminar a contaminação por gases.

Compreender este processo permite que você selecione e opere a tecnologia precisa necessária para alcançar resultados metalúrgicos superiores.

Tabela Resumo:

| Etapa Chave | Processo | Propósito |

|---|---|---|

| Conversão de Energia | Converte CA da rede em CA de alta frequência | Cria a corrente certa para aquecimento eficiente |

| Criação de Campo Magnético | CA de alta frequência flui através de uma bobina de cobre | Gera um campo magnético potente e alternado |

| Indução de Corrente Parasita | Campo magnético passa através da carga metálica condutora | Induz correntes elétricas (correntes parasitas) dentro do metal |

| Aquecimento Joule | Correntes parasitas fluem contra a resistência elétrica do metal | Gera calor interno intenso para fundir o metal |

| Agitação Natural | Forças magnéticas criam circulação no metal fundido | Garante temperatura e composição química uniformes |

Pronto para alcançar resultados metalúrgicos superiores?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório de alto desempenho, incluindo fornos de indução adaptados para a fusão precisa de metais e produção de ligas. Se você precisa da versatilidade de um forno sem núcleo, da eficiência de um forno de canal ou da pureza máxima de um forno de indução a vácuo, nossas soluções oferecem fusão mais rápida, resultados mais limpos e controle excepcional.

Deixe nossos especialistas ajudá-lo a selecionar a tecnologia certa para as necessidades específicas do seu laboratório. Entre em contato com a KINTEK hoje para uma consulta e veja como nossos equipamentos confiáveis podem aprimorar seus processos de P&D e produção.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

As pessoas também perguntam

- Como funciona um forno tubular? Um Guia para Processamento Controlado de Alta Temperatura

- De que material são feitos os tubos de forno? Escolhendo o Material Certo para o Sucesso em Altas Temperaturas

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Para que serve um forno tubular? Obtenha Processamento Térmico Preciso e Controlado

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz