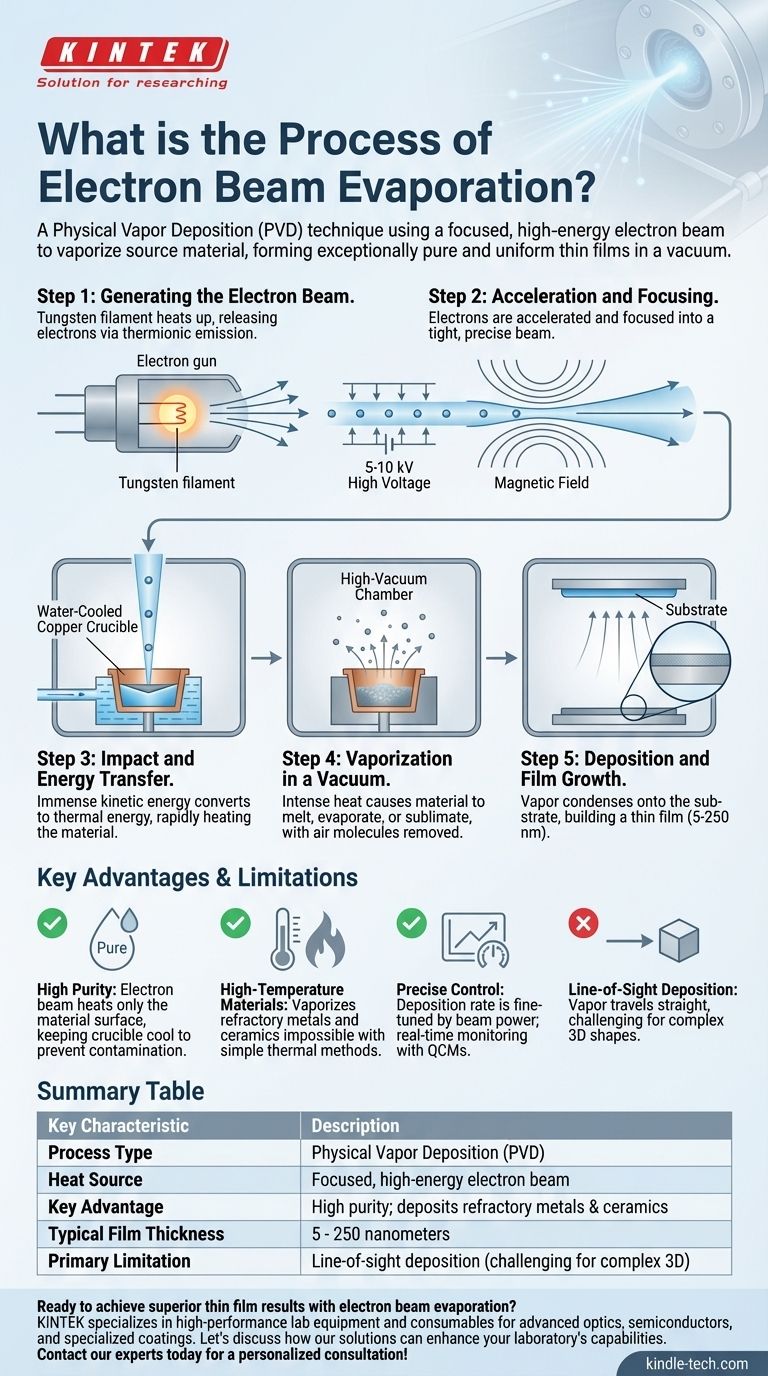

Em essência, a evaporação por feixe de elétrons é uma técnica de deposição física de vapor (PVD) que utiliza um feixe focado e de alta energia de elétrons para aquecer um material fonte dentro de uma câmara de vácuo. Este aquecimento intenso e direcionado converte o material em vapor, que então viaja e se condensa em um substrato mais frio, formando um filme fino excepcionalmente puro e uniforme.

O princípio central é a conversão de energia cinética em energia térmica. Ao controlar com precisão um feixe de elétrons, o processo pode vaporizar até mesmo materiais com pontos de fusão extremamente altos, oferecendo controle e pureza superiores em comparação com outros métodos de deposição.

Desvendando o Processo de Evaporação E-Beam

Para realmente entender esta técnica, devemos dividi-la em seus estágios fundamentais. Cada etapa é crítica para alcançar um filme fino de alta qualidade.

Etapa 1: Geração do Feixe de Elétrons

O processo começa com uma canhão de elétrons. Uma corrente é passada através de um filamento de tungstênio, aquecendo-o a uma temperatura muito alta.

Este calor extremo faz com que o filamento libere elétrons através de um processo chamado emissão termiônica.

Etapa 2: Aceleração e Focagem

Uma vez libertos, os elétrons são acelerados por uma alta tensão, tipicamente entre cinco e dez quilovolts (kV), conferindo-lhes uma energia cinética significativa.

Um campo magnético é então usado para focar esses elétrons em movimento rápido em um feixe apertado e preciso, permitindo um direcionamento exato.

Etapa 3: Impacto e Transferência de Energia

Este feixe focado é direcionado para o material fonte, que está situado em um cadinho de cobre refrigerado a água ou fornalha.

No impacto, a imensa energia cinética dos elétrons é instantaneamente convertida em energia térmica, causando um aumento rápido e localizado na temperatura do material.

Etapa 4: Vaporização no Vácuo

O calor intenso faz com que o material fonte derreta e evapore ou, em alguns casos, sublime diretamente de sólido para gás.

Todo este processo ocorre dentro de uma câmara de alto vácuo. O vácuo é crucial porque remove moléculas de ar que, de outra forma, interfeririam ou reagiriam com o material vaporizado.

Etapa 5: Deposição e Crescimento do Filme

O material vaporizado viaja em linha reta da fonte em direção ao substrato, que está posicionado estrategicamente acima.

Ao atingir a superfície mais fria do substrato, o vapor se condensa de volta a um estado sólido, construindo gradualmente um filme fino. A espessura deste filme tipicamente varia de 5 a 250 nanômetros.

Compreendendo as Compensações e Vantagens Chave

Nenhuma técnica única é perfeita para todas as aplicações. Entender os benefícios e limitações da evaporação por feixe de elétrons é essencial para tomar uma decisão informada.

A Vantagem: Alta Pureza

Como o feixe de elétrons aquece apenas a superfície do material fonte, o cadinho refrigerado a água permanece frio. Isso impede que o material do cadinho derreta e contamine o fluxo de vapor, resultando em filmes de pureza muito alta.

A Vantagem: Materiais de Alta Temperatura

A transferência de energia é tão eficiente que a evaporação por feixe de elétrons pode vaporizar materiais com pontos de fusão extremamente altos, como metais refratários e cerâmicas, que são impossíveis de processar com métodos de evaporação térmica mais simples.

A Vantagem: Controle Preciso

A taxa de deposição está diretamente relacionada à potência do feixe de elétrons. Isso permite o ajuste fino do processo, muitas vezes em tempo real usando monitores como Microbalanças de Cristal de Quartzo (QCMs), para alcançar espessuras de filme altamente precisas.

A Limitação: Deposição em Linha de Visada

O material vaporizado viaja em linha reta da fonte para o substrato. Esta característica de "linha de visada" significa que é excelente para revestir superfícies planas, mas pode ter dificuldade em revestir uniformemente formas tridimensionais complexas sem manipulação sofisticada do substrato.

A Consideração: Complexidade do Sistema

Os evaporadores E-beam são mais complexos e exigem um investimento inicial maior do que sistemas de deposição térmica mais simples devido à necessidade de uma fonte de alimentação de alta tensão, canhão de elétrons e sistemas de focagem magnética.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto depende inteiramente de seus requisitos específicos de material, pureza e precisão.

- Se o seu foco principal é a pureza excepcional do material e a deposição de metais refratários ou cerâmicas: A evaporação por feixe de elétrons é a escolha superior devido ao seu método de aquecimento direto e não contaminante.

- Se o seu foco principal é o controle preciso da espessura para óptica ou eletrônica avançada: O controle fino sobre a taxa de deposição torna a evaporação por feixe de elétrons uma solução ideal para criar estruturas complexas e multicamadas.

- Se o seu foco principal é revestir materiais simples com um orçamento limitado: Um método menos complexo, como a evaporação térmica padrão, pode ser uma alternativa mais adequada e econômica.

Em última análise, entender a mecânica da evaporação por feixe de elétrons permite que você selecione o processo de fabricação ideal para criar filmes finos de alto desempenho.

Tabela de Resumo:

| Característica Chave | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Fonte de Calor | Feixe de elétrons focado e de alta energia |

| Vantagem Principal | Alta pureza; pode depositar metais refratários e cerâmicas |

| Espessura Típica do Filme | 5 - 250 nanômetros |

| Limitação Principal | Deposição em linha de visada (desafiadora para formas 3D complexas) |

Pronto para alcançar resultados superiores de filme fino com evaporação por feixe de elétrons?

A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alto desempenho para todas as suas necessidades de deposição. Se você está desenvolvendo óptica avançada, semicondutores ou revestimentos especializados, nossa experiência garante que você obtenha a pureza e a precisão que sua pesquisa exige.

Vamos discutir como nossas soluções podem aprimorar as capacidades do seu laboratório. Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

As pessoas também perguntam

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade