Em sua essência, a deposição por feixe de elétrons é um método de deposição física de vapor (PVD) usado para criar filmes finos de alta precisão. O processo utiliza um feixe de elétrons de alta energia para aquecer um material fonte dentro de uma câmara de vácuo até que ele evapore. Esse vapor resultante então viaja e condensa em um objeto alvo, como uma lente óptica ou uma bolacha semicondutora, formando um revestimento fino e uniforme.

A deposição por feixe de elétrons é valorizada por sua versatilidade, velocidade e custo-benefício. É uma tecnologia dominante para criar revestimentos de alta pureza em aplicações de alto volume, utilizando um feixe de energia focado para vaporizar uma gama mais ampla e menos cara de materiais do que muitos processos concorrentes.

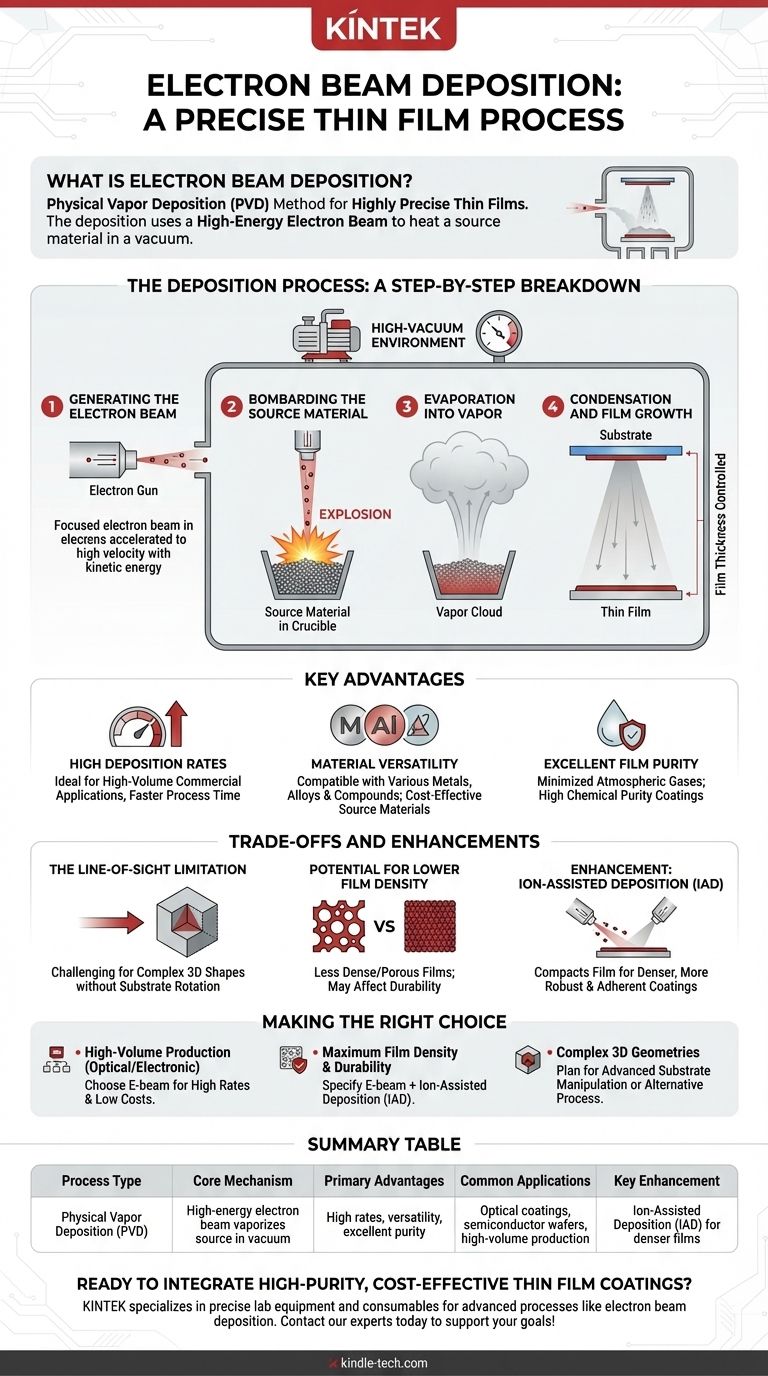

O Processo de Deposição: Uma Análise Passo a Passo

Para entender suas capacidades, é essencial visualizar a mecânica do processo, que ocorre inteiramente dentro de um ambiente de alto vácuo para garantir a pureza do filme.

Passo 1: Geração do Feixe de Elétrons

O processo começa com um canhão de elétrons, que gera um fluxo focado de elétrons. Esses elétrons são acelerados a uma velocidade muito alta, imbuindo-os de significativa energia cinética.

Passo 2: Bombardeamento do Material Fonte

Este feixe de elétrons de alta energia é guiado magneticamente para atingir um material fonte — frequentemente na forma de pó ou grânulos — contido em um cadinho. A transferência de energia intensa e concentrada é frequentemente descrita como bombardeamento.

Passo 3: Evaporação em Vapor

O bombardeamento aumenta rapidamente a temperatura do material fonte até seu ponto de evaporação. Isso transforma o material sólido diretamente em um vapor gasoso, que então se expande dentro da câmara de vácuo.

Passo 4: Condensação e Crescimento do Filme

O vapor viaja em linha reta até entrar em contato com o substrato mais frio (o objeto sendo revestido). Ao entrar em contato, o vapor condensa de volta a um estado sólido, formando um filme fino. A espessura deste filme é precisamente controlada monitorando a taxa e o tempo de deposição.

Principais Vantagens da Deposição por Feixe de Elétrons

Engenheiros e fabricantes escolhem a deposição por feixe de elétrons quando certos resultados são críticos. Suas principais vantagens residem em sua eficiência e flexibilidade.

Altas Taxas de Deposição

Comparado a outros métodos como a pulverização catódica por magnetron, a deposição por feixe de elétrons pode atingir taxas de deposição significativamente mais altas. Isso a torna ideal para aplicações comerciais de alto volume onde o tempo de processo por lote é um fator econômico crítico.

Versatilidade de Materiais

O processo é compatível com uma vasta gama de materiais, incluindo metais, ligas e compostos dielétricos. Crucialmente, os materiais fonte são frequentemente menos caros do que os "alvos" especializados exigidos para a pulverização catódica, reduzindo os custos gerais de produção.

Excelente Pureza do Filme

Como o processo ocorre em alto vácuo, o risco de gases atmosféricos ficarem presos no filme é minimizado. Isso resulta em revestimentos com altíssima pureza química.

Compreendendo as Trocas e Melhorias

Nenhuma tecnologia é perfeita para todos os cenários. Compreender as limitações da deposição por feixe de elétrons é fundamental para usá-la de forma eficaz.

A Limitação de Linha de Visada

A deposição por feixe de elétrons é um processo de linha de visada. O material evaporado viaja em linha reta da fonte para o substrato. Isso pode tornar desafiador revestir uniformemente formas tridimensionais complexas sem mecanismos sofisticados de rotação e inclinação do substrato.

Potencial para Menor Densidade do Filme

Sob condições padrão, o filme resultante pode ser, às vezes, menos denso e mais poroso do que filmes criados por processos de maior energia, como a pulverização catódica. Isso pode afetar a durabilidade mecânica e a estabilidade ambiental do revestimento.

Melhoria: Deposição Assistida por Íons (IAD)

Para superar a limitação de densidade, os sistemas de feixe de elétrons são frequentemente aprimorados com uma fonte de íons. Este feixe secundário de íons bombardeia o filme em crescimento durante a deposição. Essa ação compacta o filme, resultando em um revestimento mais denso, mais robusto e mais aderente com estresse interno reduzido.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um método de deposição requer o alinhamento dos pontos fortes da tecnologia com o objetivo principal do seu projeto.

- Se o seu foco principal é a produção de alto volume de revestimentos ópticos ou eletrônicos: A deposição por feixe de elétrons é uma forte candidata devido às suas altas taxas de deposição e ao baixo custo de seus materiais fonte.

- Se o seu foco principal é a máxima densidade e durabilidade do filme desde o início: Você deve especificar um processo de feixe de elétrons aprimorado com Deposição Assistida por Íons (IAD) para obter um revestimento mais robusto e estável.

- Se o seu foco principal é revestir geometrias 3D complexas: Você deve planejar a natureza de linha de visada do feixe de elétrons com manipulação avançada do substrato ou considerar um processo alternativo e mais conformável.

Ao compreender sua mecânica e as trocas inerentes, você pode alavancar efetivamente a deposição por feixe de elétrons para obter filmes finos precisos e de alta qualidade para suas necessidades específicas.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Mecanismo Central | Feixe de elétrons de alta energia vaporiza um material fonte em vácuo. |

| Vantagens Principais | Altas taxas de deposição, versatilidade de materiais, excelente pureza do filme. |

| Aplicações Comuns | Revestimentos ópticos, bolachas semicondutoras, produção comercial de alto volume. |

| Melhoria Chave | Deposição Assistida por Íons (IAD) para filmes mais densos e robustos. |

Pronto para integrar revestimentos de filmes finos de alta pureza e custo-benefício em seu fluxo de trabalho de laboratório? A KINTEK é especializada em fornecer o equipamento de laboratório preciso e os consumíveis de que você precisa para processos avançados como a deposição por feixe de elétrons. Seja para P&D ou produção de alto volume, nossas soluções são projetadas para aumentar sua eficiência e resultados. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus objetivos de aplicação específicos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade