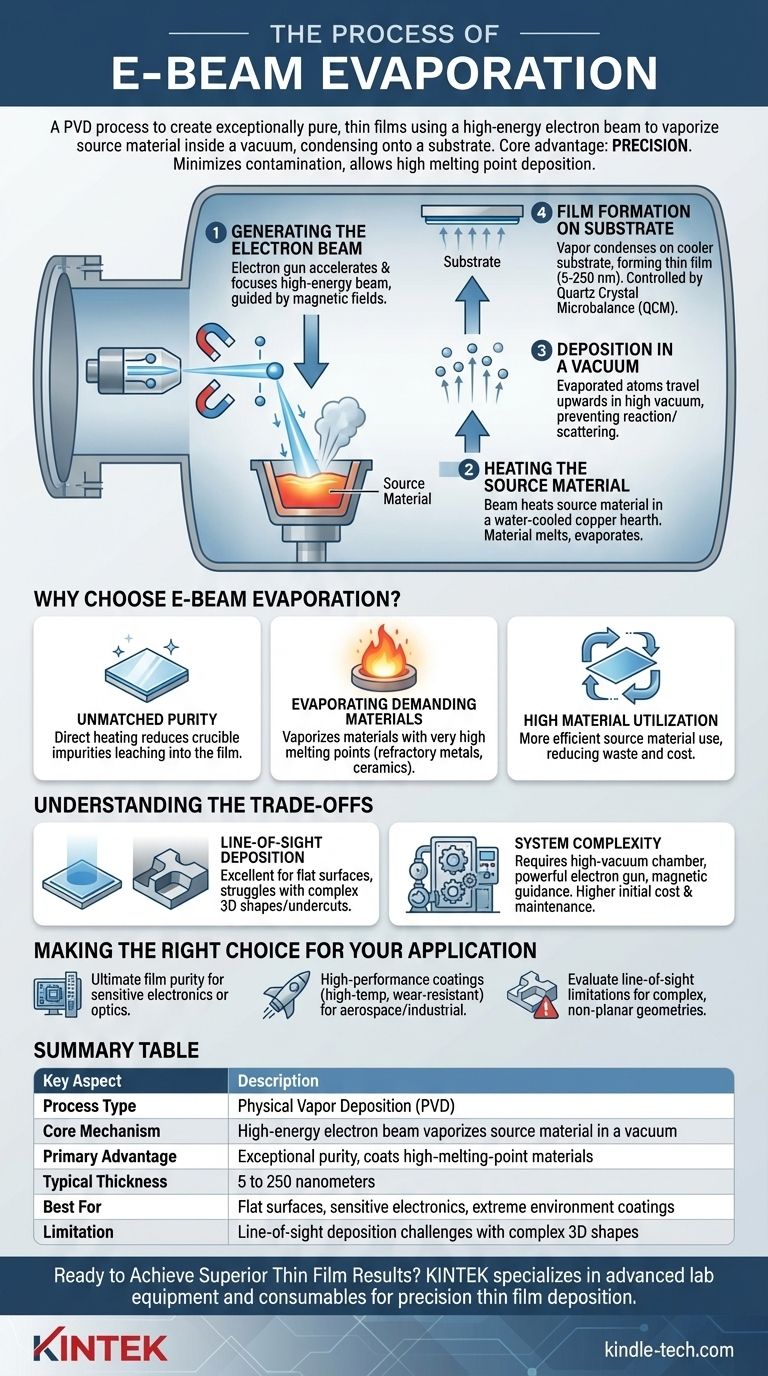

Em sua essência, a evaporação por feixe de elétrons é um processo de deposição física de vapor (PVD) usado para criar filmes finos excepcionalmente puros. A técnica usa um feixe de elétrons de alta energia para aquecer um material-fonte dentro de uma câmara de vácuo até que ele vaporize. Este vapor então viaja e condensa em um objeto alvo, ou substrato, formando um revestimento uniforme.

A vantagem fundamental da evaporação por feixe de elétrons é sua precisão. Ao aquecer diretamente apenas o material-fonte com elétrons, o processo minimiza a contaminação e permite a deposição de materiais com pontos de fusão muito altos, resultando em qualidade de filme superior.

O Mecanismo Central: Do Elétron ao Filme

Todo o processo ocorre em um ambiente de alto vácuo, o que é crítico para garantir a pureza do filme e permitir que os átomos vaporizados viajem livremente para o substrato.

Geração do Feixe de Elétrons

O processo começa com um canhão de elétrons que acelera um fluxo de elétrons em um feixe focado e de alta energia. Este feixe é guiado precisamente por campos magnéticos.

Aquecimento do Material-Fonte

O feixe de elétrons é direcionado para o material-fonte — a substância destinada ao filme — que repousa em um cadinho ou cadinho de cobre refrigerado a água. A energia intensa dos elétrons aquece rapidamente o material, fazendo com que ele derreta e depois evapore, passando para o estado gasoso.

O cadinho refrigerado a água é um elemento de design chave, pois evita que o próprio cadinho derreta e contamine o processo.

Deposição a Vácuo

Os átomos ou moléculas evaporados viajam para cima em linha reta através da câmara de vácuo. A ausência de ar ou outros gases impede que o vapor reaja ou se disperse antes de atingir seu destino.

Formação do Filme no Substrato

Um substrato é posicionado diretamente acima da fonte de evaporação. À medida que as partículas vaporizadas atingem a superfície mais fria do substrato, elas condensam de volta a um estado sólido, construindo gradualmente uma fina camada de filme, camada por camada.

Controle de Espessura e Pureza

Para garantir a precisão, os sistemas usam ferramentas como um Microbalança de Cristal de Quartzo (QCM). Este dispositivo monitora a taxa de deposição em tempo real, permitindo um controle exato sobre a espessura final do filme, que geralmente varia de 5 a 250 nanômetros.

Por Que Escolher a Evaporação por Feixe de Elétrons?

A evaporação por feixe de elétrons não é apenas uma entre muitas opções; é frequentemente a melhor escolha para aplicações que exigem a mais alta qualidade e desempenho.

Alcançando Pureza Incomparável

Como o feixe de elétrons aquece o material-fonte direta e localmente, há muito pouca transferência de calor para o cadinho. Isso reduz significativamente o risco de impurezas do recipiente lixiviarem para o filme, resultando em um revestimento de pureza excepcionalmente alta.

Evaporando Materiais Exigentes

A natureza focada e de alta energia do feixe de elétrons torna possível evaporar materiais com pontos de fusão muito altos, como metais refratários e cerâmicas. Outros métodos de aquecimento geralmente não conseguem gerar temperaturas suficientes para vaporizar esses materiais de forma eficaz.

Alta Utilização de Material

Comparado a outras técnicas de PVD, a evaporação por feixe de elétrons pode ser mais eficiente no uso do material-fonte. Essa eficiência reduz o desperdício e pode diminuir o custo geral, especialmente ao trabalhar com materiais caros.

Entendendo as Compensações

Embora poderoso, o processo possui características inerentes que o tornam ideal para algumas aplicações, mas menos adequado para outras. Compreender essas compensações é fundamental para tomar uma decisão informada.

Deposição em Linha de Visada

O material evaporado viaja em linha reta da fonte para o substrato. Essa característica de "linha de visada" significa que é excelente para revestir superfícies planas, mas pode ter dificuldade em revestir uniformemente formas tridimensionais complexas com reentrâncias ou superfícies ocultas.

Complexidade do Sistema

Os sistemas de evaporação por feixe de elétrons exigem uma câmara de alto vácuo, um potente canhão de elétrons, sistemas de guia magnética e equipamentos de monitoramento sofisticados. Essa complexidade pode se traduzir em custos iniciais de equipamento e requisitos de manutenção mais altos em comparação com métodos de deposição mais simples.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo específico determinará se a evaporação por feixe de elétrons é a técnica mais eficaz para o seu projeto.

- Se o seu foco principal é a pureza máxima do filme para eletrônicos ou óptica sensíveis: A evaporação por feixe de elétrons é a escolha superior devido ao seu método de aquecimento direto e não contaminante.

- Se o seu foco principal é criar revestimentos de alto desempenho para ambientes extremos: A capacidade de depositar materiais de alta temperatura, resistentes ao desgaste e quimicamente resistentes torna o feixe de elétrons ideal para aplicações aeroespaciais e industriais.

- Se o seu foco principal é revestir geometrias complexas e não planas uniformemente: Você deve avaliar as limitações da linha de visada e considerar se a rotação do substrato é suficiente ou se um processo alternativo e não direcional é necessário.

Ao compreender seus princípios e limitações, você pode alavancar a evaporação por feixe de elétrons para projetar filmes com propriedades precisamente controladas e superiores.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Mecanismo Central | Feixe de elétrons de alta energia vaporiza o material-fonte em vácuo |

| Vantagem Principal | Pureza excepcional e capacidade de revestir materiais de alto ponto de fusão |

| Espessura Típica do Filme | 5 a 250 nanômetros |

| Melhor Para | Superfícies planas, eletrônicos sensíveis, revestimentos para ambientes extremos |

| Limitação | Desafios de deposição em linha de visada com formas 3D complexas |

Pronto para Alcançar Resultados Superiores em Filmes Finos?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para deposição de filmes finos de precisão. Seja você trabalhando em pesquisa de semicondutores, revestimentos ópticos ou aplicações aeroespaciais, nossas soluções de evaporação por feixe de elétrons entregam a pureza e o desempenho que seus projetos exigem.

Nós ajudamos você a:

- Obter revestimentos excepcionalmente puros para eletrônicos sensíveis

- Depositar materiais de alto ponto de fusão com precisão

- Otimizar a utilização de material e reduzir o desperdício

- Implementar monitoramento de espessura em tempo real para resultados perfeitos

Vamos discutir como nossa expertise pode aprimorar as capacidades do seu laboratório. Entre em contato com nossos especialistas em filmes finos hoje para explorar a solução de evaporação por feixe de elétrons certa para suas necessidades específicas de aplicação.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

As pessoas também perguntam

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados