Em essência, o desaglutinamento é a etapa crítica de fabricação onde um material "aglutinante" temporário é removido de uma peça moldada ou impressa. Este processo prepara a frágil peça "verde" para sua fase final de sinterização a alta temperatura, onde as partículas do material se fundem. O aglutinante é sistematicamente decomposto e extraído, geralmente por reação química, degradação térmica ou dissolução por solvente.

O desaglutinamento não é uma ação única, mas um processo cuidadosamente controlado, projetado para remover o andaime do aglutinante sem introduzir estresse, rachaduras ou distorção na peça. O sucesso desta etapa intermediária é fundamental para a integridade estrutural do produto final.

Por Que o Desaglutinamento é uma Etapa Crítica

Antes que uma peça possa ser densificada em sua forma final e sólida, o material temporário que mantém sua forma deve ser completamente removido. Esta peça intermediária, cheia de aglutinante, é frequentemente chamada de "peça verde".

O Papel do Aglutinante

O aglutinante é uma mistura, muitas vezes de ceras e polímeros, que atua como um transportador para pós metálicos ou cerâmicos. Ele fornece o fluxo necessário para a moldagem por injeção ou a integridade estrutural para a impressão 3D, permitindo que formas complexas sejam formadas e manuseadas.

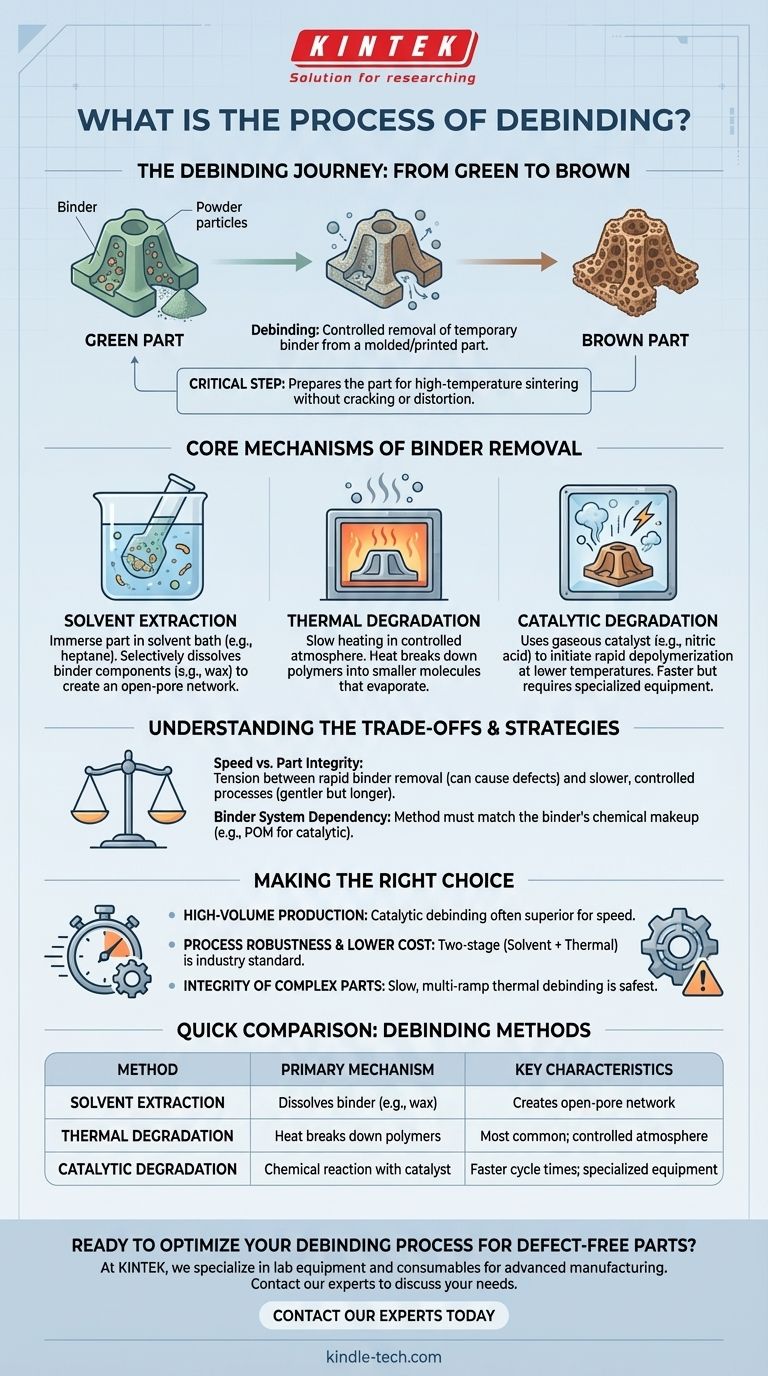

Da Peça "Verde" à Peça "Marrom"

A remoção do aglutinante transforma a "peça verde" em uma estrutura porosa e frágil conhecida como "peça marrom". Esta etapa é inegociável. Se o aglutinante fosse deixado, ele entraria em combustão incontrolavelmente durante a fase de sinterização de alta temperatura, liberando gases que rachariam, formariam bolhas ou deformariam o componente final.

Os Mecanismos Centrais da Remoção do Aglutinante

O desaglutinamento não é um processo único para todos; o método é escolhido com base no sistema de aglutinante, na geometria da peça e nos requisitos de produção. O processo geralmente combina múltiplas fases.

Extração por Solvente

Em muitos sistemas, a primeira fase envolve a imersão da peça verde em um banho de solvente (como heptano ou um fluido especializado). O solvente dissolve seletivamente alguns componentes do aglutinante, como a cera, criando uma rede de poros abertos por toda a peça. Esta rede permite que o aglutinante restante seja removido mais facilmente nas fases subsequentes.

Degradação Térmica

O desaglutinamento térmico é o método mais comum, onde a peça é lentamente aquecida em um forno com atmosfera controlada. O calor decompõe as longas cadeias poliméricas do aglutinante em moléculas menores e mais leves. Essas moléculas menores evaporam e são transportadas pela atmosfera do forno, deixando para trás apenas a estrutura do pó.

Degradação Catalítica

Conforme observado em alguns processos, o desaglutinamento catalítico usa um catalisador gasoso, como vapor de ácido nítrico, para acelerar a decomposição do aglutinante. O catalisador inicia uma reação química que despolimeriza rapidamente o aglutinante em temperaturas muito mais baixas do que o desaglutinamento térmico isolado. Isso reduz significativamente os tempos de ciclo, mas requer equipamento especializado.

Compreendendo as Compensações (Trade-offs)

A escolha de uma estratégia de desaglutinamento envolve equilibrar velocidade, custo e o risco de defeitos na peça. Este é um processo de engenharia cuidadosa.

Velocidade vs. Integridade da Peça

A principal tensão é entre a velocidade do processo e a segurança. Remover o aglutinante muito rapidamente pode fazer com que os subprodutos gasosos acumulem pressão dentro da peça, levando a rachaduras, inchaço ou colapso. Um processo mais lento e controlado é mais suave, mas aumenta o tempo e o custo de fabricação.

Dependência do Sistema de Aglutinante

Não existe um método de desaglutinamento universal. A técnica depende inteiramente da composição química do sistema de aglutinante usado para criar a peça verde. Um aglutinante projetado para desaglutinamento catalítico (como um baseado em polioximetileno, ou POM) não responderá adequadamente a um processo com solvente primeiro, e vice-versa.

Equipamento e Segurança

Cada método acarreta requisitos únicos. O desaglutinamento por solvente envolve o manuseio e descarte de compostos orgânicos voláteis (COVs). O desaglutinamento catalítico requer fornos capazes de lidar com ácidos altamente corrosivos. O desaglutinamento térmico, embora mais simples, pode ser o mais demorado.

Fazendo a Escolha Certa para o Seu Processo

Sua estratégia de desaglutinamento deve estar diretamente alinhada com seus objetivos de produção e os materiais que você está utilizando.

- Se seu foco principal for produção rápida e de alto volume: O desaglutinamento catalítico é frequentemente a escolha superior por sua velocidade, desde que o maior investimento inicial em equipamentos seja viável.

- Se seu foco principal for robustez do processo e menor custo de capital: Um processo de dois estágios combinando extração por solvente com desaglutinamento térmico subsequente é um padrão da indústria comprovado e amplamente utilizado.

- Se seu foco principal for a integridade de peças grandes ou complexas: Um ciclo de desaglutinamento térmico lento e com múltiplas rampas é o método mais seguro para minimizar tensões internas e prevenir defeitos.

Em última análise, um ciclo de desaglutinamento bem-sucedido é a base invisível sobre a qual uma peça final de alta densidade e livre de defeitos é construída.

Tabela Resumo:

| Método de Desaglutinamento | Mecanismo Principal | Características Principais |

|---|---|---|

| Extração por Solvente | Dissolve componentes do aglutinante (ex: cera) | Cria rede de poros abertos para estágios subsequentes |

| Degradação Térmica | Calor decompõe polímeros em gases | Método mais comum; requer forno com atmosfera controlada |

| Degradação Catalítica | Reação química com um catalisador gasoso | Tempos de ciclo mais rápidos; requer equipamento especializado |

Pronto para otimizar seu processo de desaglutinamento para peças sem defeitos?

Na KINTEK, especializamo-nos em equipamentos de laboratório e consumíveis para fabricação avançada. Nossa experiência ajuda você a selecionar a estratégia de desaglutinamento correta — seja para produção de alto volume com métodos catalíticos ou processos térmicos robustos — garantindo que suas peças metálicas ou cerâmicas atinjam a máxima integridade estrutural.

Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas e descobrir como as soluções KINTEK podem aumentar a eficiência e o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

As pessoas também perguntam

- A que temperatura começa a pirólise da madeira? Controle o Processo para Biocarvão, Bio-óleo ou Gás de Síntese

- O que é um forno de retorta rotativa? Obtenha Uniformidade Superior no Tratamento Térmico Contínuo

- Quais são as desvantagens do incinerador de forno rotativo? Altos Custos e Complexidades Operacionais

- Quais são as configurações típicas de zona de aquecimento e as capacidades máximas de temperatura dos fornos tubulares? Encontre a Configuração Certa para o Seu Laboratório

- O que é um forno rotativo? O Guia Definitivo para Aquecimento e Mistura Uniformes