Em essência, a Deposição Química de Vapor (CVD) é um processo para "crescer" um filme sólido de alta pureza em uma superfície usando química em fase gasosa. Em uma câmara controlada, gases precursores voláteis são introduzidos e reagem em um objeto aquecido (o substrato), quebrando-se e depositando uma camada fina, densa e uniforme do material desejado átomo por átomo.

O princípio central da CVD não é simplesmente aplicar um revestimento, mas sim construir um novo material sólido diretamente em uma superfície através de uma reação química precisamente controlada. Isso permite a criação de filmes excepcionalmente puros e de alto desempenho que muitas vezes são impossíveis de produzir por outros meios.

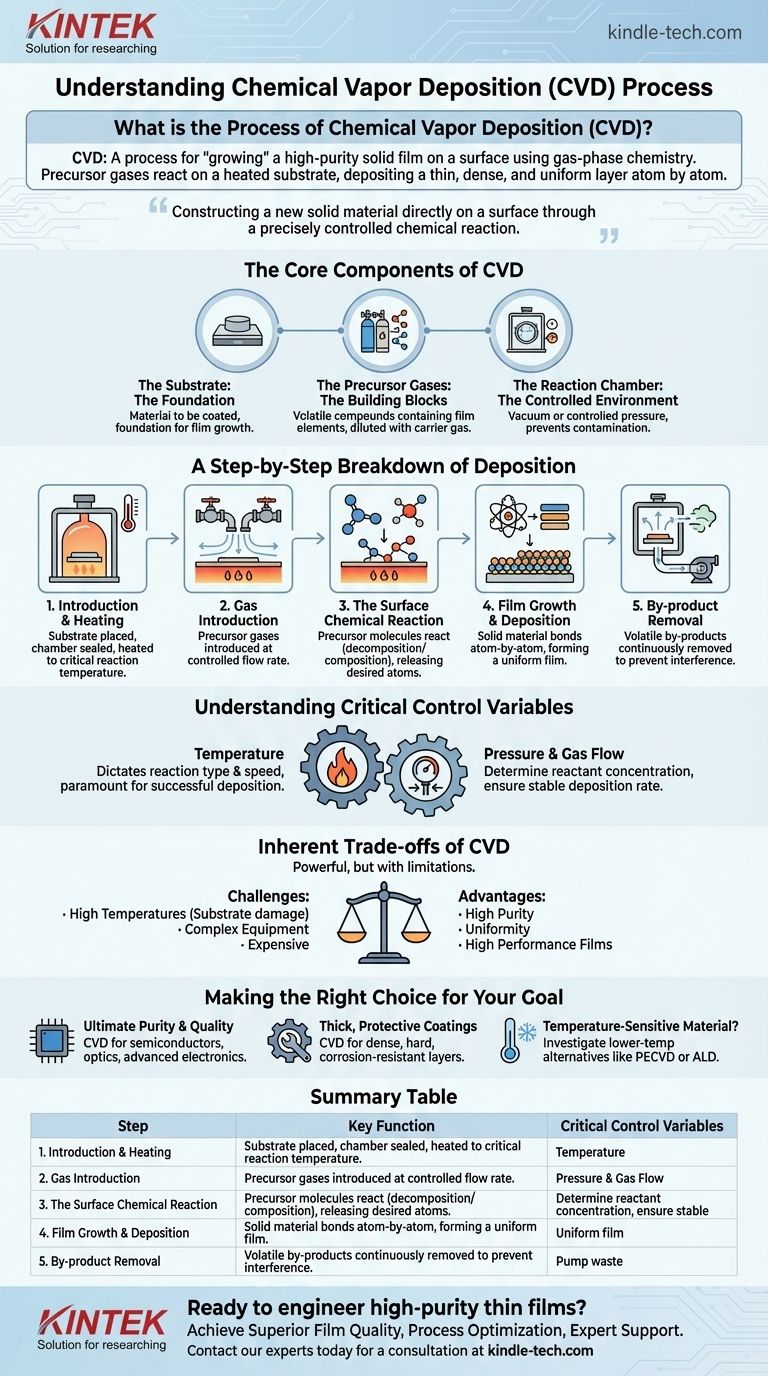

Os Componentes Essenciais do Processo CVD

Para entender como a CVD funciona, você deve primeiro entender seus três componentes essenciais.

O Substrato: A Fundação

O substrato é o material ou objeto a ser revestido. Ele é colocado dentro da câmara de reação e serve como a base física sobre a qual o novo filme crescerá.

Os Gases Precursores: Os Blocos Construtores

Os gases precursores são compostos químicos voláteis que contêm os elementos específicos necessários para o filme final. Esses gases, frequentemente diluídos com um gás carreador não reativo, são as matérias-primas que serão quimicamente transformadas no revestimento sólido.

A Câmara de Reação: O Ambiente Controlado

Todo o processo ocorre dentro de uma câmara de reação, que é tipicamente mantida sob vácuo ou pressão controlada. Este ambiente selado evita a contaminação e permite um controle preciso sobre as variáveis críticas do processo.

Uma Análise Passo a Passo da Deposição

O processo CVD segue uma sequência clara e repetível de eventos para construir o filme desejado.

1. Introdução e Aquecimento

Primeiro, o substrato é colocado dentro da câmara. A câmara é então selada e o substrato é aquecido a uma temperatura de reação específica e cuidadosamente controlada. Esta temperatura é o parâmetro mais crítico em todo o processo.

2. Introdução de Gás

Assim que o substrato atinge a temperatura alvo, os gases precursores são introduzidos na câmara a uma taxa de fluxo controlada. Esses gases fluem sobre e ao redor do substrato aquecido.

3. A Reação Química de Superfície

Quando as moléculas de gás precursor quente entram em contato com a superfície aquecida do substrato, elas ganham energia térmica suficiente para reagir. Essa reação pode ser um processo de decomposição (quebra) ou composição (combinação) que libera os átomos ou moléculas sólidas desejadas.

4. Crescimento e Deposição do Filme

O material sólido liberado da reação química se liga diretamente à superfície do substrato. Essa deposição ocorre átomo por átomo ou molécula por molécula, construindo gradualmente um filme fino, denso e altamente uniforme em toda a superfície exposta.

5. Remoção de Subprodutos

As reações químicas quase sempre criam subprodutos voláteis indesejados. Esses resíduos gasosos são continuamente removidos da câmara pelo fluxo de gás e um sistema de bomba de vácuo, garantindo que não interfiram no crescimento do filme.

Compreendendo as Variáveis Críticas de Controle

A qualidade, espessura e propriedades do filme final não são acidentais; são um resultado direto do controle meticuloso sobre o ambiente de reação.

O Papel da Temperatura

A temperatura do substrato é primordial. Ela dita que tipo de reação química ocorrerá e quão rápido ela prosseguirá. Uma temperatura diferente pode resultar em um material completamente diferente sendo depositado ou nenhuma deposição.

O Impacto da Pressão e do Fluxo de Gás

A pressão dentro da câmara e a taxa de fluxo dos gases precursores determinam a concentração de reagentes disponíveis na superfície do substrato. Essas variáveis são ajustadas para garantir uma taxa de deposição estável e consistente para um revestimento uniforme.

Compromissos Inerentes ao Processo CVD

Embora poderoso, o CVD não está isento de limitações. O principal desafio é a exigência de altas temperaturas.

As temperaturas elevadas necessárias para desencadear a reação química podem danificar ou alterar as propriedades de certos substratos, particularmente plásticos ou componentes eletrônicos sensíveis. Além disso, a necessidade de sistemas de vácuo e controle preciso sobre o fluxo de gás e a temperatura torna o equipamento CVD relativamente complexo e caro.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender os fundamentos da CVD permite determinar se é o processo certo para sua aplicação específica.

- Se seu foco principal é a pureza máxima e a qualidade cristalina: A CVD é uma escolha excepcional para criar filmes de alto desempenho para semicondutores, óptica e eletrônicos avançados.

- Se seu foco principal é produzir revestimentos protetores espessos: O processo se destaca na criação de camadas densas, duras e resistentes à corrosão em ferramentas e componentes industriais.

- Se seu foco principal é revestir um material sensível à temperatura: Você deve investigar alternativas de baixa temperatura, como CVD Aprimorada por Plasma (PECVD) ou Deposição de Camada Atômica (ALD), que usam diferentes fontes de energia para impulsionar a reação.

Ao dominar a interação da química, temperatura e pressão, você pode alavancar a CVD para projetar materiais com propriedades precisamente controladas desde o nível atômico.

Tabela Resumo:

| Etapa do Processo CVD | Função Chave | Variáveis Críticas de Controle |

|---|---|---|

| 1. Introdução e Aquecimento | Aquecer o substrato à temperatura de reação. | Temperatura do Substrato |

| 2. Introdução de Gás | Introduzir gases precursores na câmara. | Taxa de Fluxo de Gás, Pressão |

| 3. Reação de Superfície | Gases precursores reagem na superfície quente do substrato. | Temperatura, Concentração de Gás |

| 4. Crescimento do Filme | Material sólido se deposita átomo por átomo. | Taxa de Deposição, Uniformidade |

| 5. Remoção de Subprodutos | Remover resíduos gasosos da câmara. | Sistema de Vácuo/Fluxo |

Pronto para projetar filmes finos de alta pureza e alto desempenho para o seu laboratório?

A deposição controlada, átomo por átomo, da Deposição Química de Vapor é fundamental para o avanço da pesquisa e desenvolvimento em semicondutores, óptica e revestimentos protetores. A KINTEK é especializada em fornecer o equipamento de laboratório preciso e os consumíveis necessários para dominar o processo CVD.

Nós ajudamos você a alcançar:

- Qualidade Superior do Filme: Alcance a pureza e uniformidade excepcionais críticas para suas aplicações mais exigentes.

- Otimização do Processo: Aproveite equipamentos projetados para controle meticuloso de temperatura, pressão e fluxo de gás.

- Suporte Especializado: Nossa equipe entende as complexidades das tecnologias de deposição e está aqui para apoiar as necessidades específicas do seu laboratório.

Vamos discutir como nossas soluções podem aprimorar suas capacidades. Entre em contato com nossos especialistas hoje para uma consulta.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é melhor, CVD ou Hpht? Escolha o Diamante Cultivado em Laboratório Certo para as Suas Necessidades

- Quais são os benefícios de usar bicos de gás de tubo duplo em LCVD? Maximize a confiabilidade do sistema e o controle da qualidade do filme

- Qual é a técnica de sputtering de magnetron? Um Guia para Deposição de Filmes Finos de Alta Qualidade

- Por que os suportes de amostra de grafite são escolhidos para suportar substratos de silício? Benefícios chave para a pureza do revestimento de Al2TiO5.

- Quais são as vantagens e desvantagens da ALD? Precisão vs. Velocidade na Deposição de Filmes Finos

- O que significa LPCVD? Desvendando Filmes Finos Uniformes e de Alta Qualidade

- Quanto tempo leva para cultivar um diamante CVD? Uma jornada de 2 a 4 semanas para uma gema impecável

- O que significa revestimento CVD? Desbloqueie Filmes Finos Duráveis e de Alto Desempenho