Em sua essência, a regeneração do carbono é um processo térmico de alta temperatura usado para restaurar a capacidade adsorvente do carvão ativado usado. Funciona usando calor em um ambiente controlado para destruir os contaminantes orgânicos que foram capturados nos poros do carbono durante seu uso operacional. Isso permite que o carbono volte ao serviço, funcionando quase tão eficazmente quanto o material novo.

O desafio central com o carvão ativado usado é que ele representa ou um passivo significativo de descarte de resíduos ou um ativo valioso e reutilizável. Entender a regeneração é a chave para transformar esse passivo em um ativo, oferecendo uma alternativa mais econômica e ambientalmente superior ao simples descarte.

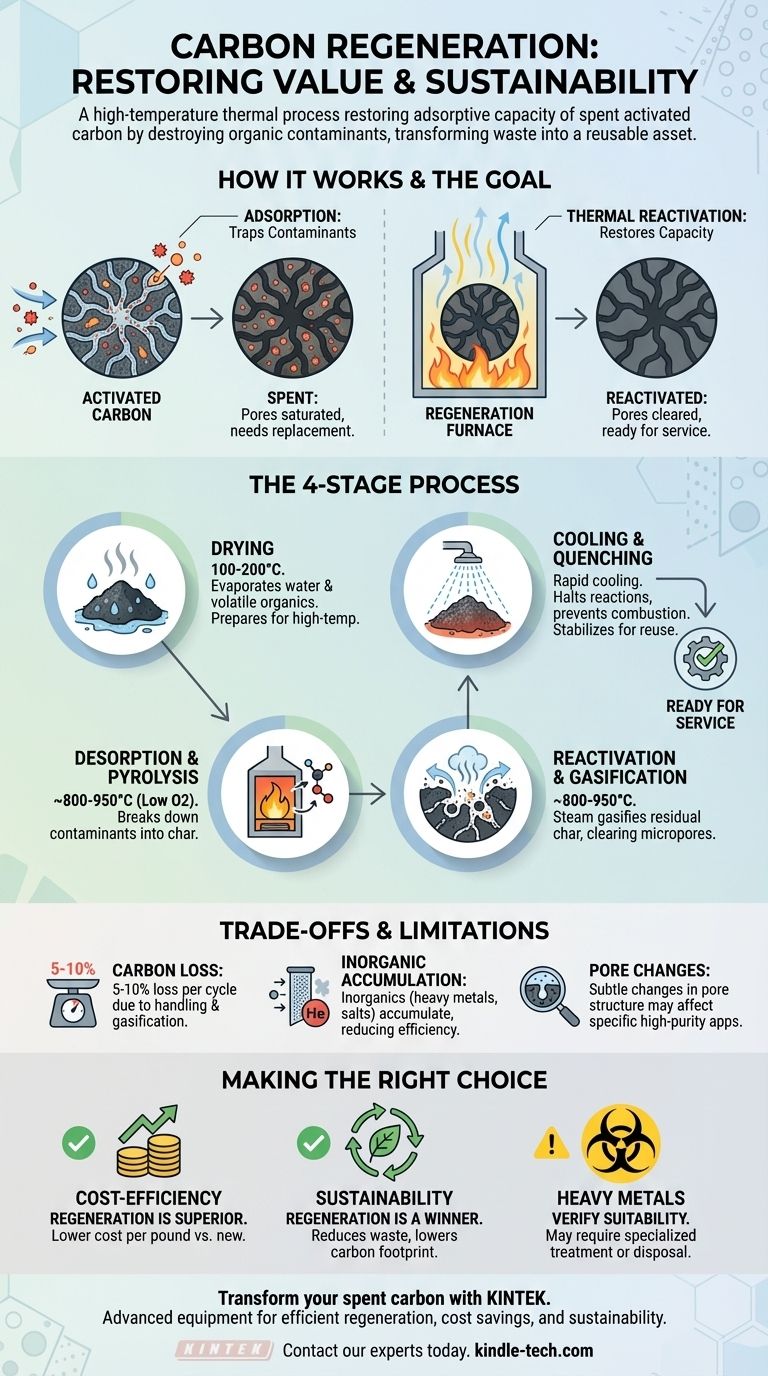

O Objetivo da Regeneração: Restaurar a Capacidade de Adsorção

Para entender a regeneração, você deve primeiro entender como o carvão ativado funciona e por que ele se torna "usado".

Como Funciona o Carvão Ativado

O carvão ativado possui uma vasta rede interna de poros microscópicos. Essa estrutura cria uma enorme área de superfície — um único grama de carvão ativado pode ter a área de superfície de um campo de futebol. Contaminantes de um fluxo líquido ou gasoso são retidos nessa superfície por um processo chamado adsorção.

Por Que o Carbono se Torna "Usado"

Com o tempo, a enorme área de superfície interna do carbono fica saturada com contaminantes adsorvidos. Uma vez que os poros estão cheios, o carbono não consegue mais remover impurezas de forma eficaz e é considerado "usado" ou "esgotado". Neste ponto, ele precisa ser substituído.

O Princípio da Reativação Térmica

A regeneração, também chamada de reativação, reverte esse processo. Ao aquecer o carbono a temperaturas muito altas (tipicamente 800-950°C) em um ambiente com baixo teor de oxigênio, os compostos orgânicos adsorvidos são destruídos termicamente. Eles são decompostos, vaporizados e expelidos da estrutura de poros, limpando a área de superfície e restaurando a função adsorvente do carbono.

O Processo de Regeneração em Múltiplas Etapas

A regeneração eficaz é um processo preciso e de múltiplas etapas, geralmente realizado em um forno rotativo ou forno de múltiplas câmaras.

Etapa 1: Secagem

O carbono usado, que muitas vezes está saturado de água, é primeiro aquecido a aproximadamente 100-200°C. Esta etapa inicial evapora suavemente qualquer água residual e alguns dos compostos orgânicos mais voláteis que foram adsorvidos.

Etapa 2: Dessorção e Pirólise em Alta Temperatura

Em seguida, a temperatura é elevada significativamente em uma atmosfera controlada e com privação de oxigênio. Nesta etapa, os contaminantes orgânicos menos voláteis são dessorvidos da superfície do carbono e, em seguida, decompostos (pirolisados) em moléculas menores e uma camada residual de carvão (char).

Etapa 3: Reativação e Gaseificação

Esta é a etapa mais crítica. A temperatura é mantida no pico enquanto um agente controlado, tipicamente vapor, é introduzido no forno. O vapor reage seletivamente com e gaseifica o carvão residual deixado pelos contaminantes pirolisados, limpando os microporos sem danificar significativamente o próprio carbono. Isso reexpõe a estrutura de poros original, "reativando" o carbono.

Etapa 4: Resfriamento e Têmpera

Finalmente, o carbono quente e reativado é descarregado do forno e resfriado cuidadosamente, muitas vezes através de uma têmpera com água. Esse resfriamento rápido é necessário para interromper a reação de gaseificação e evitar que o carbono quente entre em combustão ao entrar em contato com o oxigênio do ar aberto.

Entendendo as Compensações e Limitações

Embora altamente eficaz, a regeneração não é um processo perfeito. A objetividade exige o reconhecimento de suas limitações.

Perda Inevitável de Carbono

Cada ciclo de regeneração resulta em uma perda de aproximadamente 5-10% da massa do carbono. Isso se deve a uma combinação de manuseio físico (atrito) e à gaseificação parcial do material de carbono base durante a etapa de reativação. Essa perda deve ser considerada nos cálculos econômicos.

Acúmulo de Inorgânicos

A regeneração térmica é altamente eficaz para contaminantes orgânicos, mas não remove materiais inorgânicos como metais pesados ou sais minerais. Esses compostos podem se acumular na estrutura de poros do carbono ao longo de múltiplos ciclos, reduzindo gradualmente sua eficiência geral.

Alterações na Estrutura de Poros

A regeneração repetida pode alterar sutilmente a distribuição do tamanho dos poros do carvão ativado. Embora muitas vezes seja menor, isso pode impactar seu desempenho na adsorção de moléculas alvo muito específicas, tornando-o ligeiramente menos eficaz do que o carbono virgem para certas aplicações de alta pureza.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de regenerar ou descartar o carbono usado depende da sua escala operacional, tipo de contaminante e prioridades estratégicas.

- Se o seu foco principal for a eficiência de custos em escala: A regeneração é quase sempre a escolha superior para grandes volumes, pois o custo por libra para reativar é significativamente menor do que comprar carbono novo e pagar pelo descarte.

- Se o seu foco principal for a sustentabilidade ambiental: A regeneração é a vencedora clara, pois reduz drasticamente os resíduos sólidos, minimiza o impacto em aterros sanitários e diminui a pegada de carbono associada à produção e transporte de material novo.

- Se você estiver lidando com metais pesados ou outros inorgânicos: Você deve verificar se a regeneração térmica é apropriada, pois esses contaminantes podem se acumular e exigir tratamento especializado ou descarte eventual do carbono.

Ao entender os princípios da regeneração, você pode gerenciar efetivamente seu carvão ativado como um recurso renovável, em vez de uma mercadoria descartável.

Tabela Resumo:

| Etapa | Faixa de Temperatura | Ação Principal | Resultado |

|---|---|---|---|

| Secagem | 100-200°C | Evapora água e orgânicos voláteis | Prepara o carbono para tratamento em alta temperatura |

| Dessorção e Pirólise | ~800-950°C | Decompõe contaminantes em carvão (char) em ambiente com baixo oxigênio | Remove impurezas orgânicas dos poros |

| Reativação e Gaseificação | ~800-950°C | Vapor gaseifica o carvão residual, limpando os microporos | Restaura a capacidade de adsorção do carbono |

| Resfriamento e Têmpera | Resfriamento rápido | A têmpera com água interrompe as reações, previne a combustão | Estabiliza o carbono para manuseio e reutilização seguros |

Transforme seu carvão ativado usado de um passivo de descarte em um ativo reutilizável com a KINTEK.

Nossos equipamentos de laboratório avançados e consumíveis são projetados para suportar processos eficientes de regeneração de carbono em larga escala, ajudando você a alcançar economias significativas de custos e aprimorar sua sustentabilidade ambiental. Ao escolher a regeneração em vez do descarte, você pode reduzir o desperdício, diminuir sua pegada de carbono e maximizar o valor de seus materiais.

Pronto para otimizar sua estratégia de gerenciamento de carbono? Entre em contato com nossos especialistas hoje mesmo para discutir como as soluções da KINTEK podem atender às necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual a temperatura de um forno de regeneração de carvão? Domine a faixa de 650°C-800°C para resultados ótimos

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Como se carboniza o carvão vegetal? Domine o Processo de Pirólise em 3 Etapas para Carbono de Alta Pureza

- Qual é a temperatura de um forno de regeneração de carbono? Dominando o Processo de Reativação de 750-800°C