Em sua essência, a fusão por arco é um processo que utiliza o calor intenso de um arco elétrico para derreter metais e outros materiais. Este método gera um arco de plasma de alta temperatura entre eletrodos de grafite e a carga metálica, funcionando como um raio controlado para liquefazer rapidamente materiais com altos pontos de fusão, notavelmente sucata de aço.

A diferença fundamental entre as tecnologias de fusão reside na forma como geram calor. A fusão por arco utiliza um arco de plasma direto e de alta energia para operações em grande escala, enquanto processos como a fusão por indução utilizam um campo magnético indireto para aplicações mais controladas e em lotes menores.

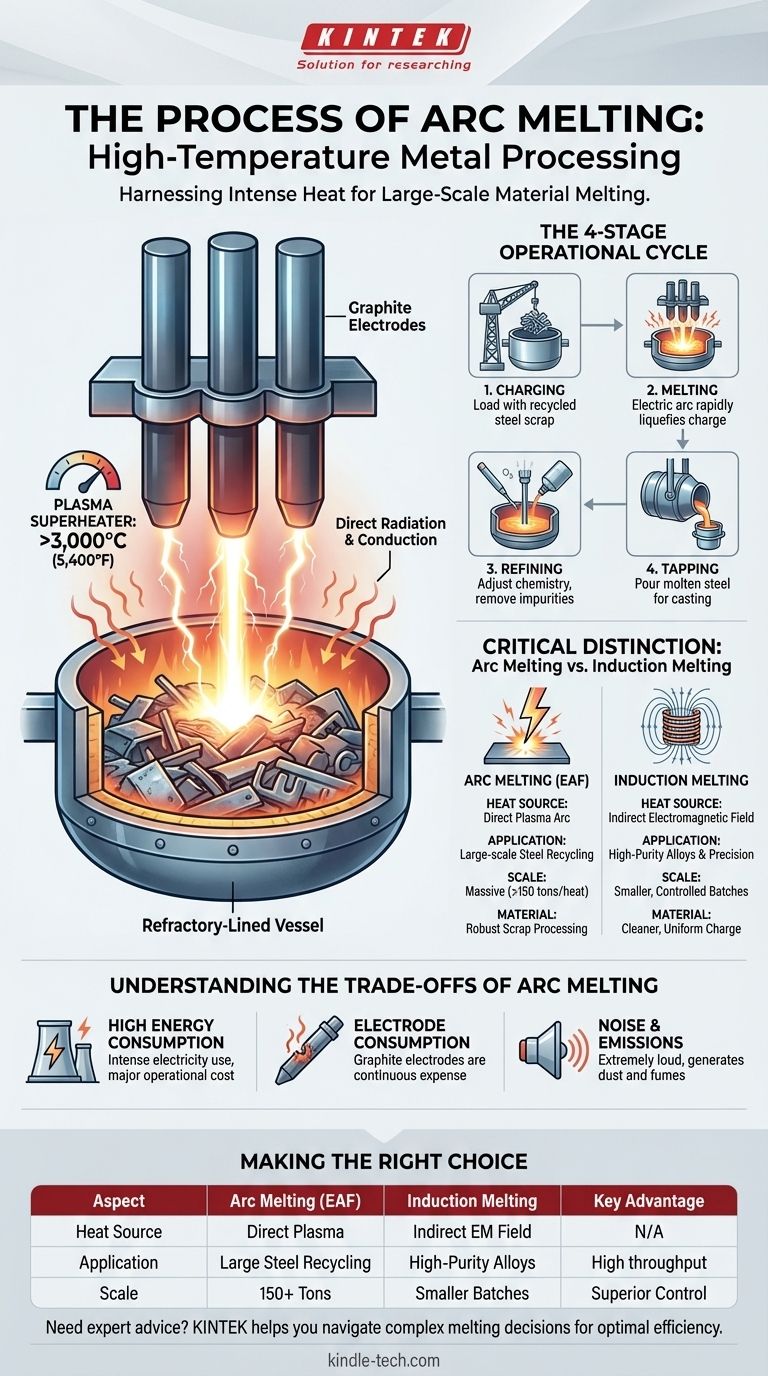

Como Funciona a Fusão por Arco: O Mecanismo Central

Os Fornos Elétricos a Arco (FEA) são os principais equipamentos da reciclagem moderna de aço. Compreender seu funcionamento é fundamental para entender seu papel na indústria pesada.

O Arco Elétrico: Um Superaquecedor de Plasma

A fonte de calor é um arco elétrico. Não é uma chama simples; é uma descarga elétrica sustentada através de um gás, criando um plasma que pode atingir temperaturas superiores a 3.000°C (5.400°F).

Este calor extremo é transferido diretamente para a carga metálica por radiação e condução, permitindo uma fusão extremamente rápida.

Os Componentes Chave: Eletrodos e Forno

O processo depende de alguns componentes críticos. Eletrodos de grafite, colunas consumíveis maciças, são usados para conduzir a eletricidade de alta potência necessária para criar e sustentar o arco.

Esses eletrodos são posicionados acima da carga metálica dentro de um recipiente de aço em forma de tigela, revestido com material refratário. O forno inteiro pode inclinar para despejar, ou "vazar", o metal fundido assim que o processo é concluído.

O Processo Passo a Passo

O ciclo operacional de um forno a arco segue quatro estágios principais:

- Carregamento: O forno é carregado com material, que na maioria das vezes é sucata de aço reciclada.

- Fusão: O teto é fechado e os eletrodos são abaixados. Uma poderosa corrente elétrica é aplicada, acionando um arco na sucata de metal. O calor intenso derrete rapidamente a carga em um banho líquido.

- Refino: Uma vez derretido, a química do aço líquido é testada e ajustada. Oxigênio pode ser injetado para remover impurezas como carbono, e ligas são adicionadas para atender aos requisitos de grau específicos.

- Vazamento: O forno é inclinado e o aço fundido é despejado em uma panela para transferência para a próxima etapa de produção, tipicamente a fundição.

Fusão por Arco vs. Fusão por Indução: Uma Distinção Crítica

Sua pergunta fez referência à fusão por indução, e é crucial distinguir entre essas duas tecnologias dominantes, pois elas servem a propósitos diferentes. Elas não são intercambiáveis.

A Fonte de Calor: Direta vs. Indireta

A principal diferença é o método de aquecimento. A fusão por arco é um processo de aquecimento direto onde o arco de plasma faz contato direto com o material da carga.

A fusão por indução, em contraste, é um processo indireto. Ela usa um campo eletromagnético para induzir uma corrente elétrica dentro do próprio metal, fazendo com que ele aqueça e derreta de dentro para fora, sem qualquer arco ou chama externa.

Escala e Aplicação

Os fornos a arco são construídos para escala maciça. Eles são o padrão para as "mini-siderúrgicas" de aço, capazes de derreter mais de 150 toneladas de sucata em uma única corrida (um único ciclo de produção).

Os fornos de indução são geralmente usados para aplicações menores e mais precisas. Eles se destacam em fundições que produzem peças fundidas de alta qualidade ou na criação de ligas especiais onde o controle rigoroso da temperatura e da química é primordial.

Manuseio de Materiais e Pureza

Os fornos a arco são excepcionalmente robustos e podem derreter eficientemente peças grandes e não uniformes de sucata de metal, incluindo automóveis inteiros. O estágio de refino é projetado para lidar com as impurezas comuns na sucata.

Os fornos de indução exigem um material de carga mais limpo e uniforme. Sua principal força é manter a pureza, não remover grandes quantidades de impurezas.

Compreendendo os Compromissos da Fusão por Arco

Embora poderoso, o processo FEA possui compromissos inerentes que são críticos para entender do ponto de vista operacional.

Alto Consumo de Energia

Criar e sustentar um arco de plasma de alta potência requer uma quantidade imensa de eletricidade, tornando a energia um grande custo operacional. As operações de FEA podem causar flutuações significativas na rede elétrica local.

Consumo de Eletrodos

Os eletrodos de grafite não são permanentes; eles são consumidos durante o processo de fusão por oxidação e sublimação. Isso representa outra despesa operacional significativa e contínua.

Ruído e Emissões

O processo de fusão por arco é extremamente ruidoso e gera poeira e fumaça significativas. Isso exige controles ambientais robustos e medidas de segurança para o gerenciamento de ruído e qualidade do ar.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de fusão depende inteiramente do seu objetivo industrial específico.

- Se o seu foco principal é a reciclagem de aço em larga escala: O Forno Elétrico a Arco é o padrão industrial indiscutível devido à sua alta produtividade, velocidade e capacidade inigualável de processar sucata de metal.

- Se o seu foco principal é a produção de ligas especiais de alta pureza: A fusão por indução oferece controle superior sobre a química e a temperatura do metal, tornando-a a escolha ideal para aplicações que exigem precisão.

- Se o seu foco principal é a fundição de metais não ferrosos como ligas de alumínio ou cobre: A fusão por indução é frequentemente preferida por sua operação mais limpa e pelos benefícios metalúrgicos de sua ação de agitação eletromagnética.

Em última análise, escolher a ferramenta certa requer uma compreensão clara do material que você está derretendo e da escala em que precisa operar.

Tabela Resumo:

| Aspecto | Fusão por Arco (FEA) | Fusão por Indução |

|---|---|---|

| Fonte de Calor | Arco de plasma direto | Campo eletromagnético indireto |

| Aplicação Primária | Reciclagem de aço em larga escala | Ligas de alta pureza, fundição de precisão |

| Escala Típica | Mais de 150 toneladas por corrida | Lotes menores e controlados |

| Material de Carga | Robusto, lida com sucata variada | Material mais limpo e uniforme |

| Principal Vantagem | Alta produtividade, processamento de sucata | Controle superior de temperatura/química |

Precisa de aconselhamento especializado na seleção da tecnologia de fusão certa para o seu laboratório ou instalação de produção?

A escolha entre fusão por arco e fusão por indução é crítica para atingir seus objetivos específicos de material e produção. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com precisão e experiência. Nossa equipe pode ajudá-lo a navegar por essas decisões complexas para garantir ótima eficiência, pureza e custo-benefício para suas operações.

Entre em contato com a KINTEK hoje para discutir os requisitos do seu projeto e descobrir a solução ideal para seus desafios de fusão de metais.

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Qual temperatura é necessária para a pirólise? Dominando o Controle Chave para o Produto Desejado

- Como um forno de aquecimento de alta temperatura é usado para avaliar a resistência ao choque térmico de materiais compósitos refratários?

- Como é feito o aquecimento na operação de sinterização? Domine os Métodos Essenciais para Peças Densas e Fortes

- Como um forno de sinterização influencia os eletrodos de metalurgia do pó EDC? Otimize sua ferramenta para revestimentos superiores

- Quais são as desvantagens da nitretação em comparação com a cementação? Um guia para as limitações do processo

- Quais são os subprodutos da pirólise? Um guia para biochar, bio-óleo e gás de síntese

- Qual material é adequado para endurecimento? A função crítica do teor de carbono na seleção de aço

- É possível soldar alumínio e aço por brasagem? Domine os Desafios Metalúrgicos para uma Junta Forte