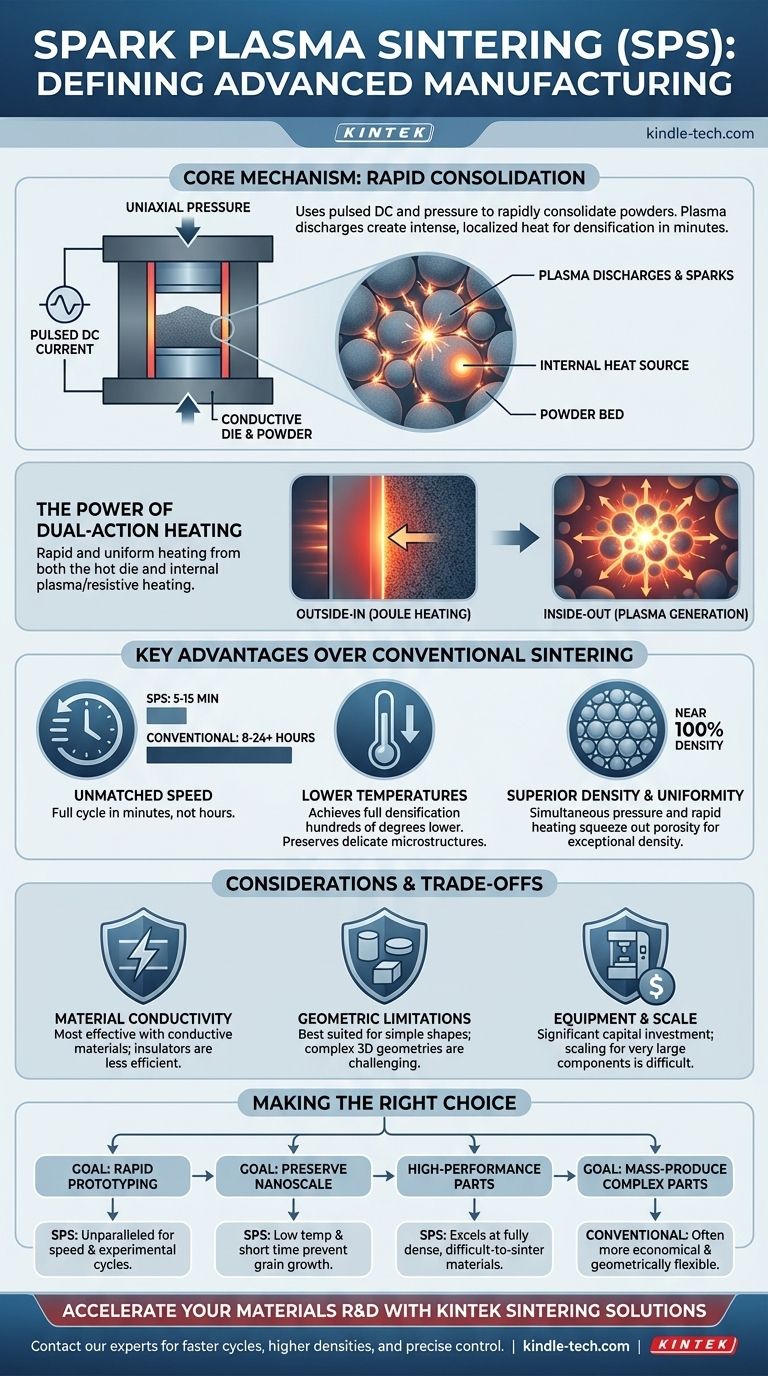

Em sua essência, a Sinterização por Plasma de Faísca (SPS) é uma técnica de fabricação avançada que utiliza corrente contínua pulsada e pressão uniaxial para consolidar rapidamente pós em uma massa densa e sólida. Ao contrário da sinterização tradicional, que depende de aquecimento externo lento em um forno por muitas horas, a SPS passa eletricidade diretamente através do pó e de suas ferramentas, criando calor intenso e localizado que acelera dramaticamente o processo.

A distinção crítica da sinterização por plasma é seu mecanismo de aquecimento. Ela gera descargas de plasma nas lacunas microscópicas entre as partículas de pó, criando uma fonte de calor interna altamente eficiente que permite a densificação completa em minutos, em vez de horas, muitas vezes em temperaturas gerais significativamente mais baixas.

Como a Sinterização por Plasma Redefine o Processo

A sinterização tradicional é um processo lento e metódico de aquecer pós até que se fundam. A sinterização por plasma, também conhecida como Técnica de Sinterização Assistida por Campo (FAST), altera fundamentalmente o sistema de entrega de energia para um resultado mais rápido e controlado.

O Mecanismo Central: Corrente, Pressão e Plasma

O processo começa carregando um pó de material em uma matriz condutiva, tipicamente feita de grafite. Este conjunto é colocado entre dois eletrodos dentro de uma câmara de vácuo.

Uma corrente contínua pulsada (DC) de alta potência é então aplicada através dos eletrodos. Simultaneamente, um sistema mecânico aplica alta pressão uniaxial ao pó.

A corrente elétrica que passa pelo pó gera faíscas através dos vazios entre as partículas individuais. Essa energia cria pequenas bolsas localizadas de plasma de alta temperatura, o quarto estado da matéria.

O Poder do Aquecimento de Dupla Ação

Essa descarga de plasma, combinada com a resistência elétrica do pó e da matriz (aquecimento Joule), cria um efeito de aquecimento incrivelmente rápido e uniforme.

O material é aquecido de fora para dentro pela matriz quente, e de dentro para fora pela geração interna de plasma e aquecimento resistivo. Essa dupla ação é a chave para sua velocidade e eficiência.

Um Ambiente Controlado

Todo o processo é conduzido em vácuo ou em uma atmosfera controlada e inerte. Isso evita a oxidação e garante a pureza química do material final, o que é crítico ao trabalhar com materiais reativos ou avançados.

Principais Vantagens sobre a Sinterização Convencional

O mecanismo único da SPS oferece várias vantagens significativas sobre os métodos que foram usados por décadas em cerâmicas e metalurgia do pó.

Velocidade Incomparável

A vantagem mais dramática é a velocidade. As rápidas taxas de aquecimento — muitas vezes centenas de graus Celsius por minuto — permitem que um ciclo completo de sinterização seja concluído em apenas 5 a 15 minutos. Isso contrasta fortemente com a sinterização convencional em forno, que pode levar de 8 a 24 horas.

Temperaturas de Sinterização Mais Baixas

Ao fornecer energia de forma tão eficiente nas superfícies das partículas, a SPS pode atingir a densificação completa em temperaturas centenas de graus mais baixas do que os métodos convencionais. Isso é crucial para preservar microestruturas delicadas, como grãos em nanoescala, que de outra forma seriam destruídas pela exposição prolongada a altas temperaturas.

Densidade e Uniformidade Superiores

A combinação de pressão simultânea e aquecimento rápido e uniforme efetivamente expulsa a porosidade entre as partículas. Isso resulta em produtos finais que são excepcionalmente densos, muitas vezes se aproximando de 100% da densidade teórica do material, com uma microestrutura altamente homogênea.

Compreendendo as Desvantagens e Considerações

Embora poderosa, a SPS não é uma solução universal. Seus princípios operacionais únicos introduzem limitações específicas que devem ser consideradas para qualquer aplicação potencial.

Condutividade do Material

O mecanismo de "faísca" é mais eficaz em materiais que possuem pelo menos alguma condutividade elétrica. Embora cerâmicas isolantes possam ser sinterizadas, o aquecimento é impulsionado principalmente pela matriz condutiva. Isso é menos eficiente e reduz algumas das principais vantagens de velocidade e temperatura do processo.

Limitações Geométricas

O uso de uma matriz rígida e pressão aplicada ao longo de um único eixo (uniaxial) significa que a SPS é mais adequada para produzir formas simples. Cilindros, discos e blocos retangulares são comuns, mas geometrias tridimensionais altamente complexas são desafiadoras de produzir diretamente.

Equipamento e Escala

Os sistemas SPS são altamente especializados e representam um investimento de capital significativo em comparação com os fornos tradicionais. Além disso, embora excelentes para pesquisa em escala de laboratório e produção de peças pequenas, escalar a tecnologia para componentes muito grandes apresenta desafios técnicos e econômicos significativos.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha do método de sinterização certo depende inteiramente das prioridades do seu projeto, equilibrando propriedades do material, velocidade, custo e geometria.

- Se o seu foco principal é prototipagem rápida ou descoberta de materiais: A SPS é uma ferramenta incomparável, permitindo dezenas de ciclos experimentais no tempo que um forno convencional completa um.

- Se o seu foco principal é preservar estruturas em nanoescala ou de grãos finos: As baixas temperaturas e os curtos tempos de processamento da SPS são essenciais para evitar o crescimento de grãos e manter as propriedades desejadas do material.

- Se o seu foco principal é produzir peças simples e de alto desempenho a partir de materiais avançados: A SPS se destaca na criação de componentes totalmente densos a partir de cerâmicas, ligas e compósitos difíceis de sinterizar.

- Se o seu foco principal é a produção em massa de peças metálicas complexas e de baixo custo: Métodos tradicionais de metalurgia do pó, como prensagem e sinterização ou moldagem por injeção de metal, são frequentemente mais econômicos e flexíveis geometricamente.

Em última análise, a sinterização por plasma oferece uma capacidade poderosa para o processamento de materiais onde a velocidade, a densidade final e o controle microestrutural são os fatores mais críticos para o sucesso.

Tabela Resumo:

| Característica | Sinterização por Plasma de Faísca (SPS) | Sinterização Convencional |

|---|---|---|

| Tempo de Processo | Minutos (5-15 min) | Horas (8-24+ horas) |

| Temperatura de Sinterização | Mais baixa (por centenas de °C) | Mais alta |

| Densidade Final | Muito Alta (próxima de 100%) | Mais baixa |

| Controle Microestrutural | Excelente (preserva grãos em nanoescala) | Limitado (crescimento de grãos provável) |

Pronto para acelerar sua P&D de materiais com sinterização superior?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo soluções de sinterização para pesquisa e produção exigentes. Nossa experiência ajuda você a alcançar ciclos mais rápidos, densidades mais altas e controle microestrutural preciso para cerâmicas, ligas e compósitos.

Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia de sinterização pode aprimorar o sucesso do seu projeto.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Qual é a diferença entre a sinterização por plasma de faísca e a sinterização flash? Um Guia para Métodos Avançados de Sinterização

- Qual é a taxa de aquecimento da sinterização por plasma de faísca? Desbloqueie a Densificação de Materiais Rápida e de Alto Desempenho

- Quais são as aplicações da sinterização por plasma de faísca? Fabricar Materiais de Alto Desempenho com Precisão

- Qual é a diferença entre sinterização por plasma de faísca e sinterização convencional? Um Guia para Materiais Mais Rápidos e Melhores

- Quais são os usos da sinterização por plasma de faísca? Fabricação Rápida e em Baixa Temperatura de Materiais Avançados