Em sua essência, a Deposição Física de Vapor (PVD) é um processo de revestimento a vácuo que transfere um material de uma fonte sólida para um objeto alvo, conhecido como substrato, átomo por átomo. Este método envolve a vaporização do material de origem e permite que ele se condense como um filme fino e de alto desempenho na superfície do substrato. O PVD é renomado por criar revestimentos com excelente adesão que podem ser aplicados a materiais com pontos de fusão muito altos.

A distinção crucial do PVD é que se trata de um processo físico, e não químico. Ao contrário de outros métodos que dependem de reações químicas, o PVD transporta fisicamente o material de uma fonte para uma superfície, resultando em filmes finos excepcionalmente puros e duráveis.

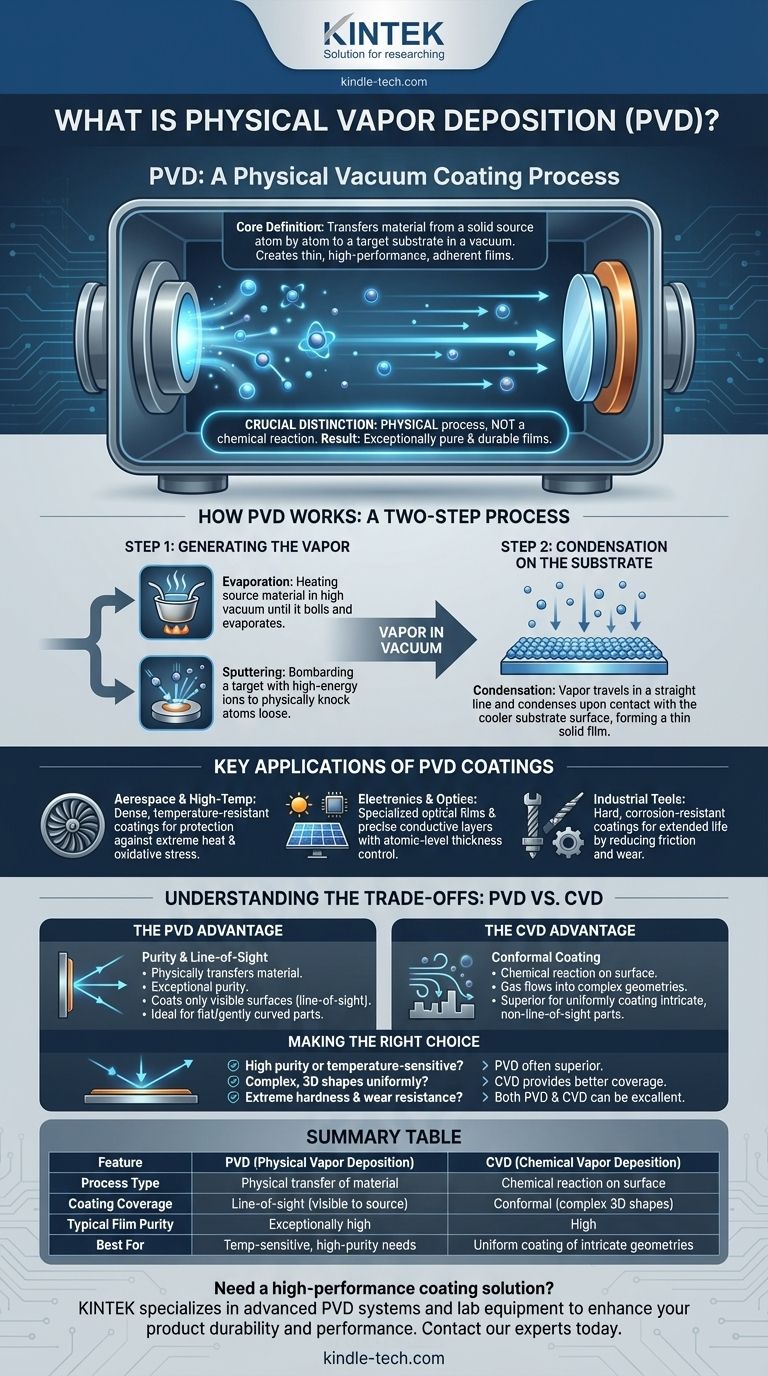

Como Funciona o PVD: Um Processo de Duas Etapas

O PVD opera fundamentalmente transformando um material sólido em vapor, transportando-o através de um vácuo e condensando-o em uma peça para formar um revestimento. Isso é geralmente realizado em dois estágios principais.

Etapa 1: Geração do Vapor

A etapa inicial é converter o material de revestimento sólido em uma fase de vapor gasoso. Os dois métodos mais comuns para isso são a evaporação e a pulverização catódica (sputtering).

Evaporação envolve aquecer o material de origem em um vácuo elevado até que ele ferva e evapore. Essas partículas evaporadas viajam então através da câmara de vácuo.

Pulverização Catódica (Sputtering) (referida como aspersão em alguns contextos) usa um mecanismo diferente. Um alvo feito do material de origem é bombardeado com íons de alta energia, que fisicamente desalojam átomos da superfície do alvo, ejetando-os para a câmara de vácuo.

Etapa 2: Condensação no Substrato

Uma vez que o material está em estado de vapor, ele viaja em linha reta através da câmara de vácuo até atingir o substrato.

Ao entrar em contato com a superfície mais fria do substrato, os átomos vaporizados se condensam e formam um filme fino e sólido. O ambiente de vácuo é fundamental porque impede que esses átomos colidam com ar ou outras partículas, garantindo um revestimento puro e uniforme.

Aplicações Chave dos Revestimentos PVD

As características dos filmes PVD — pureza, dureza e resistência à temperatura — os tornam essenciais em várias indústrias de alta tecnologia.

Aeroespacial e Ambientes de Alta Temperatura

Empresas aeroespaciais utilizam PVD para aplicar revestimentos densos e resistentes à temperatura em componentes críticos. Esses filmes protegem as peças contra as temperaturas extremas e o estresse oxidativo que encontram durante a operação, aumentando significativamente a durabilidade.

Eletrônica e Óptica

O PVD é usado para aplicar filmes ópticos especializados para painéis solares e camadas condutoras precisas em semicondutores. A capacidade de controlar a espessura do filme no nível atômico é essencial para o desempenho desses dispositivos.

Ferramentas e Componentes Industriais

Para ferramentas de corte, moldes e outros componentes usados em ambientes industriais agressivos, o PVD fornece revestimentos duros e resistentes à corrosão. Isso estende drasticamente a vida útil e o desempenho das ferramentas ao reduzir o atrito e o desgaste.

Compreendendo as Compensações: PVD vs. CVD

Para entender completamente o PVD, é útil compará-lo com a outra grande categoria de deposição de vapor: Deposição Química de Vapor (CVD).

A Vantagem do PVD: Pureza e Linha de Visada

Como o PVD transfere fisicamente o material de origem, o filme resultante é excepcionalmente puro. É também um processo de linha de visada, o que significa que o revestimento é aplicado apenas às superfícies que podem ser "vistas" diretamente da fonte. Isso é excelente para revestir superfícies planas ou suavemente curvas com alta precisão.

A Vantagem do CVD: Revestimento Conformado

O CVD, em contraste, expõe o substrato a um gás precursor volátil que sofre uma reação química na superfície para criar o filme. Esse gás pode fluir ao redor e para dentro de geometrias complexas, tornando o CVD superior para revestir uniformemente superfícies intrincadas e fora da linha de visada.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto depende inteiramente dos requisitos da sua aplicação e da geometria da peça que você está revestindo.

- Se o seu foco principal são revestimentos de alta pureza ou peças sensíveis à temperatura: O PVD é frequentemente a escolha superior devido às suas temperaturas de processamento mais baixas e transferência direta de material.

- Se o seu foco principal é revestir formas tridimensionais complexas uniformemente: O processo baseado em gás do CVD fornece uma cobertura mais conforme do que a natureza de linha de visada do PVD.

- Se o seu foco principal é dureza extrema e resistência ao desgaste: Tanto o PVD quanto o CVD podem produzir excelentes resultados, então a decisão dependerá do material de revestimento e do substrato específicos envolvidos.

Em última análise, entender a diferença fundamental entre a transferência física do PVD e a reação química do CVD é a chave para selecionar a tecnologia certa para suas necessidades específicas.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Transferência física de material | Reação química na superfície |

| Cobertura do Revestimento | Linha de visada (superfícies visíveis à fonte) | Conforme (reveste formas 3D complexas) |

| Pureza Típica do Filme | Excepcionalmente alta | Alta |

| Melhor Para | Peças sensíveis à temperatura, necessidades de alta pureza | Revestimento uniforme de geometrias intrincadas |

Precisa de uma solução de revestimento de alto desempenho para seu laboratório ou linha de produção?

A KINTEK é especializada em equipamentos laboratoriais avançados, incluindo sistemas PVD, para atender às suas necessidades específicas de revestimento. Se você precisa da pureza extrema do PVD para componentes sensíveis ou está explorando outros métodos de deposição, nossa experiência pode ajudá-lo a aprimorar a durabilidade e o desempenho do produto.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos fornecer o equipamento e os consumíveis certos para o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações