Deposição Química de Vapor Assistida por Plasma (PECVD) é um processo usado para depositar filmes finos uniformes e de alta qualidade em um substrato em temperaturas significativamente mais baixas do que os métodos convencionais. Isso é alcançado usando um campo elétrico para gerar um plasma, que energiza os gases precursores e permite que eles reajam e formem o filme desejado sem a necessidade de calor extremo.

O valor central da PECVD é a sua capacidade de realizar deposições de alta qualidade a baixas temperaturas. Isso a torna uma tecnologia indispensável para a fabricação de eletrônicos modernos e para o revestimento de materiais sensíveis à temperatura que seriam danificados ou destruídos por processos tradicionais de alta temperatura.

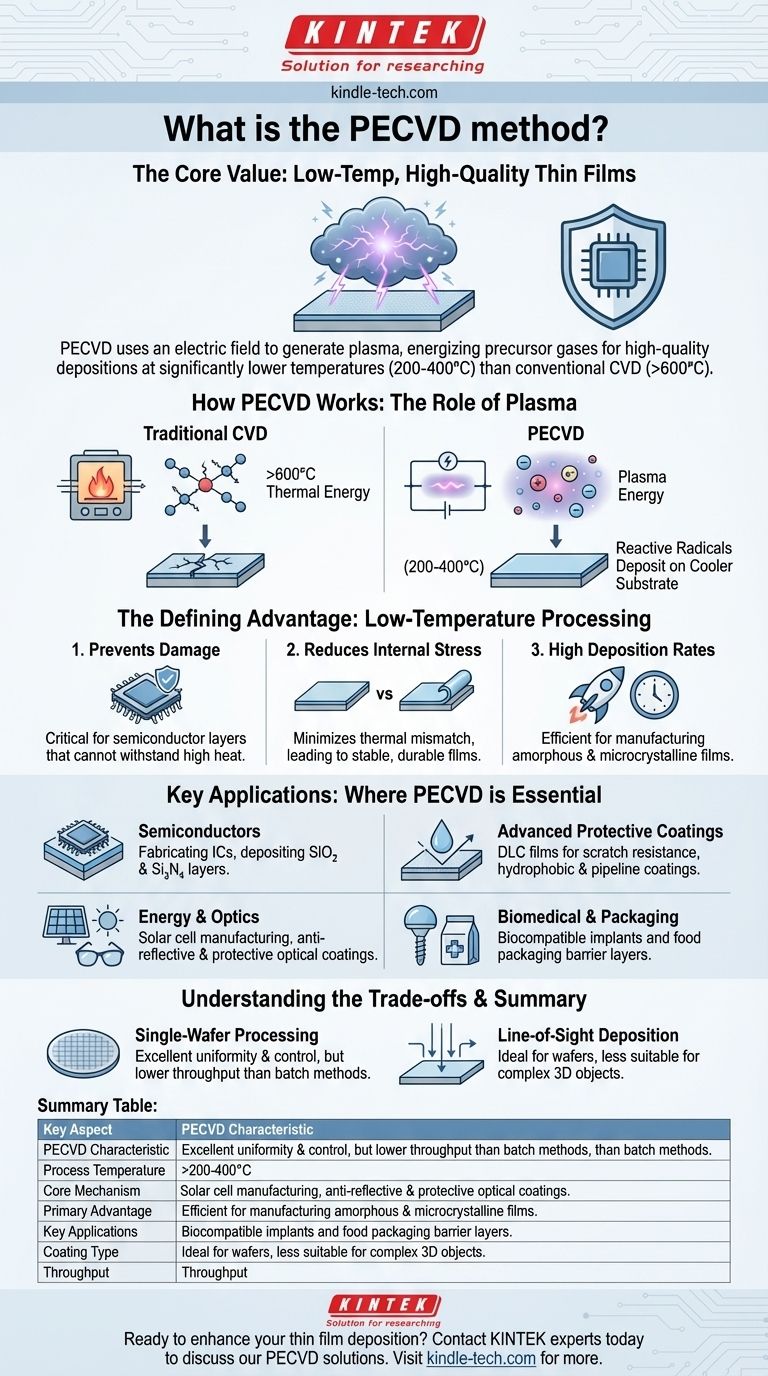

Como a PECVD Funciona: O Papel do Plasma

Aproveitando o Plasma para Deposição

Na Deposição Química de Vapor (CVD) tradicional, altas temperaturas (frequentemente >600°C) são usadas para fornecer a energia necessária para decompor os gases precursores e iniciar uma reação química na superfície do substrato.

A PECVD fundamentalmente muda essa equação. Em vez de depender apenas da energia térmica, ela introduz energia através de um campo elétrico, que ioniza os gases precursores e cria um plasma (um estado da matéria contendo íons e elétrons).

Habilitando Reações a Baixa Temperatura

Este plasma é altamente reativo. As partículas energéticas dentro dele decompõem os gases precursores em radicais reativos, que são então depositados na superfície do substrato mais frio.

Como o plasma fornece a energia de reação necessária, o próprio substrato pode ser mantido a uma temperatura muito mais baixa (tipicamente 200-400°C). Esta é a característica definidora de todo o processo.

A Vantagem Definidora: Processamento a Baixa Temperatura

Prevenção de Danos a Componentes Sensíveis

A natureza de baixa temperatura da PECVD é crítica na indústria de semicondutores. Os circuitos integrados contêm camadas delicadas, previamente fabricadas, que não suportam as altas temperaturas de outros métodos de deposição. A PECVD permite a deposição de filmes isolantes ou condutores sem danificar o dispositivo subjacente.

Redução do Estresse Interno do Material

Quando materiais com diferentes taxas de expansão térmica são aquecidos e resfriados juntos, isso cria estresse interno que pode fazer com que os filmes rachem ou se desloquem.

Ao minimizar a temperatura do processo, a PECVD reduz significativamente essa incompatibilidade térmica, resultando em filmes mais estáveis e duráveis com menos estresse interno.

Atingindo Altas Taxas de Deposição

Para certos materiais, como filmes amorfos e microcristalinos, a PECVD pode atingir uma taxa de deposição relativamente alta. Essa eficiência é crucial para processos de fabricação onde o rendimento é uma consideração chave.

Onde a PECVD é Essencial: Aplicações Chave

Fabricação de Semicondutores

A PECVD é um pilar na fabricação de circuitos integrados. É amplamente utilizada para depositar camadas isolantes essenciais, como dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄), que isolam as vias condutoras dentro de um microchip.

Revestimentos Protetores Avançados

O método é usado para criar revestimentos de superfície altamente duráveis e funcionais. Isso inclui a criação de filmes de Carbono Tipo Diamante (DLC) para resistência a riscos, revestimentos hidrofóbicos para repelência à água e camadas protetoras para peças mecânicas e até mesmo oleodutos.

Energia e Óptica

Na indústria fotovoltaica, a PECVD é essencial para a fabricação de células solares. Também é usada para aplicar revestimentos ópticos antirreflexo e protetores em produtos que vão desde óculos até instrumentos científicos de precisão.

Biomédica e Embalagem

A biocompatibilidade e as qualidades protetoras dos filmes de PECVD os tornam adequados para revestir implantes médicos. A tecnologia também é usada para criar camadas de barreira na indústria de embalagens de alimentos para melhorar a vida útil.

Entendendo as Compensações

Processamento de Wafer Único

Uma característica operacional chave da PECVD é que ela é tipicamente um processo de wafer único. Isso permite excelente uniformidade e controle sobre o filme depositado em um substrato individual.

No entanto, isso contrasta com outros métodos como a CVD de Baixa Pressão (LPCVD), que muitas vezes podem processar grandes lotes de wafers simultaneamente. A escolha entre eles geralmente depende se a prioridade é o controle de qualidade por wafer ou o rendimento de alto volume.

Deposição por Linha de Visada

A PECVD é um método de revestimento unilateral. O plasma e os gases precursores são direcionados para uma superfície do substrato. Isso é ideal para wafers de semicondutores, mas a torna menos adequada para revestir uniformemente objetos tridimensionais complexos em todos os lados de uma vez.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar PECVD é impulsionada pelos requisitos específicos do substrato e pelas propriedades desejadas do filme.

- Se o seu foco principal é processar materiais sensíveis à temperatura: A PECVD é a escolha definitiva, pois sua operação a baixa temperatura evita danos a componentes delicados como circuitos integrados.

- Se o seu foco principal é criar revestimentos funcionais duráveis: A PECVD é um excelente método para depositar filmes de alto desempenho como DLC ou camadas hidrofóbicas em uma ampla gama de substratos.

- Se o seu foco principal é o processamento em lote de alto rendimento para materiais não sensíveis: Outros métodos como a LPCVD podem ser uma alternativa mais eficiente, embora careçam da vantagem da baixa temperatura.

Em última análise, a PECVD é uma ferramenta poderosa e versátil que possibilita a criação de materiais e dispositivos avançados que seriam impossíveis de fabricar de outra forma.

Tabela de Resumo:

| Aspecto Chave | Característica da PECVD |

|---|---|

| Temperatura do Processo | 200-400°C (significativamente mais baixa que a CVD convencional) |

| Mecanismo Central | Usa plasma para energizar os gases precursores |

| Vantagem Principal | Permite a deposição em substratos sensíveis à temperatura |

| Aplicações Chave | Fabricação de semicondutores, células solares, revestimentos protetores, implantes médicos |

| Tipo de Revestimento | Deposição unilateral, por linha de visada |

| Rendimento | Tipicamente processamento de wafer único (excelente uniformidade) |

Pronto para aprimorar suas capacidades de deposição de filmes finos?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para tecnologias de deposição de ponta. Se você está trabalhando com materiais semicondutores sensíveis, desenvolvendo células solares ou criando revestimentos protetores especializados, nossa experiência em soluções PECVD pode ajudá-lo a alcançar resultados superiores enquanto protege seus substratos sensíveis à temperatura.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossos equipamentos e suporte PECVD podem avançar seus processos de pesquisa e fabricação. Deixe-nos ajudá-lo a desbloquear o potencial da deposição de filmes finos de alta qualidade e baixa temperatura para sua aplicação específica.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação