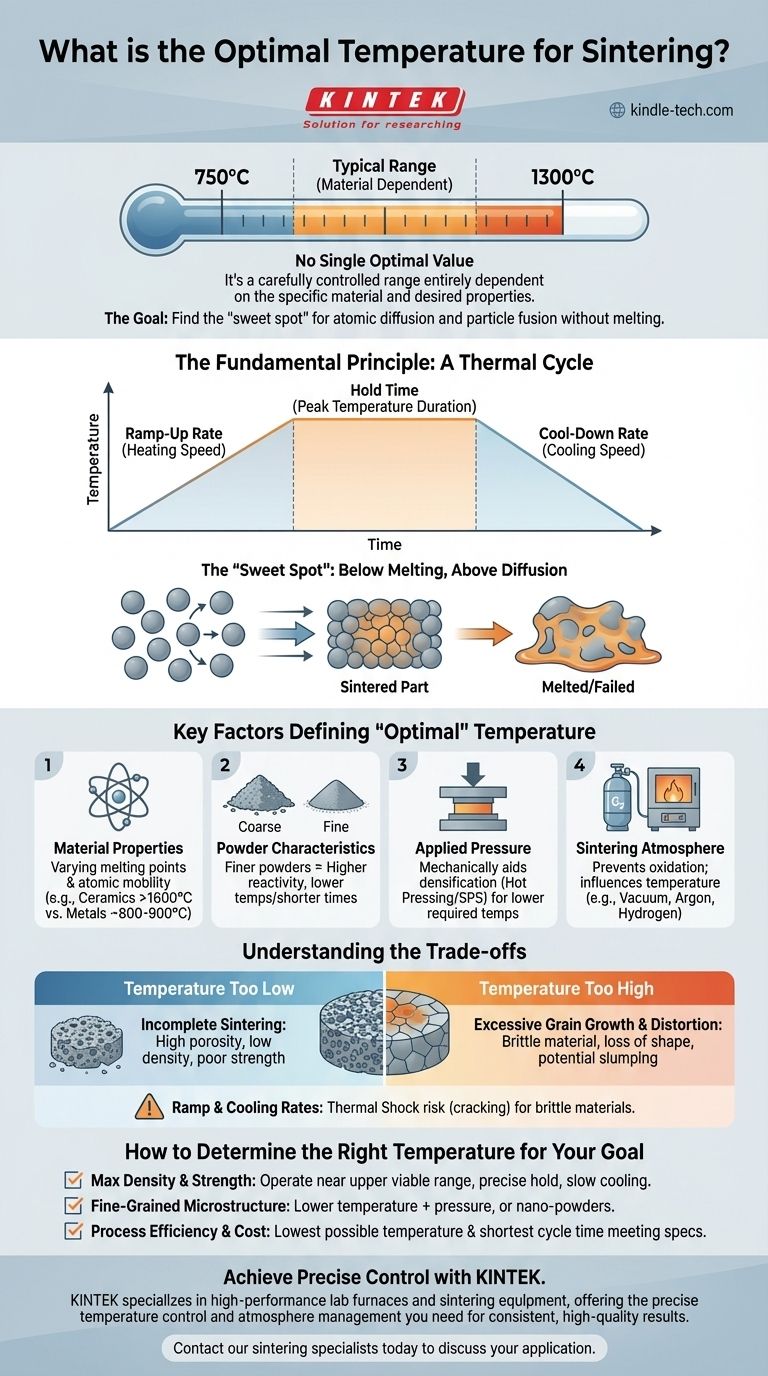

Não existe um único valor para a temperatura ideal de sinterização. Em vez disso, é uma faixa cuidadosamente controlada, geralmente entre 750°C e 1300°C, que depende inteiramente do material específico que está sendo processado e das propriedades finais que você pretende alcançar. O objetivo é encontrar o "ponto ideal" que promova a difusão atômica e a fusão das partículas sem derreter o material.

O conceito de "temperatura ideal" é um termo inadequado. O verdadeiro objetivo é implementar um processo térmico ideal — um ciclo completo de aquecimento, manutenção e resfriamento — que seja precisamente adaptado às propriedades do seu material, às capacidades do seu equipamento e ao resultado desejado.

O Princípio Fundamental da Temperatura de Sinterização

Para entender como selecionar a temperatura correta, você deve primeiro compreender o mecanismo central da sinterização. É um ato de equilíbrio entre encorajar o movimento atômico e prevenir a falha estrutural.

O "Ponto Ideal": Abaixo da Fusão, Acima da Difusão

A sinterização funciona aquecendo um material a uma temperatura na qual seus átomos se tornam móveis o suficiente para se difundirem através das fronteiras das partículas individuais, fazendo com que se fundam. Este processo reduz o espaço vazio (porosidade) entre as partículas, resultando em uma peça final mais densa e forte.

Esta temperatura deve ser alta o suficiente para energizar os átomos, mas deve permanecer seguramente abaixo do ponto de fusão do material. Se o material liquefizer, você perde toda a forma estrutural e controle, resultando em um processo falho.

É um Ciclo Térmico, Não uma Única Temperatura

Focar apenas na temperatura de pico é um erro comum. Todo o perfil de temperatura é crucial para o sucesso e inclui três fases distintas:

- Taxa de Subida (Ramp-Up Rate): A velocidade com que você aquece o material.

- Tempo de Manutenção (Hold Time): A duração em que você mantém a temperatura máxima de sinterização.

- Taxa de Resfriamento (Cool-Down Rate): A velocidade com que você resfria o material.

Cada uma dessas etapas influencia significativamente a qualidade final, a microestrutura e a integridade do componente.

Fatores Chave que Definem a Temperatura "Ideal"

A temperatura ideal para o seu processo é uma variável dependente de vários fatores interconectados. Mudar um frequentemente exige o ajuste de outro.

As Propriedades Intrínsecas do Material

Este é o fator mais significativo. Materiais diferentes têm pontos de fusão e mobilidade atômica vastamente diferentes. Uma cerâmica como a alumina requer uma temperatura de sinterização muito mais alta (ex: >1600°C) do que uma liga de cobre (ex: ~800-900°C).

Características do Pó (Tamanho do Grão)

O tamanho das partículas de pó iniciais desempenha um papel crucial. Pós mais finos, com sua maior relação área de superfície/volume, são mais reativos e podem ser sinterizados eficazmente em temperaturas mais baixas ou por tempos mais curtos em comparação com pós mais grossos.

Pressão Aplicada

Técnicas como Prensagem a Quente (Hot Pressing) ou Sinterização por Plasma de Faísca (Spark Plasma Sintering) aplicam pressão externa durante o ciclo de aquecimento. Essa pressão auxilia mecanicamente na densificação, o que muitas vezes permite que você atinja a densidade desejada em uma temperatura significativamente mais baixa do que na sinterização sem pressão.

Atmosfera de Sinterização

O ambiente gasoso dentro do forno (ex: vácuo, gás inerte como argônio ou gás reativo como hidrogênio) é fundamental. Ele previne reações químicas indesejadas, como oxidação, que podem inibir o processo de sinterização e degradar as propriedades finais do material. A atmosfera pode influenciar a temperatura necessária.

Compreendendo os Compromissos (Trade-offs)

Otimizar a temperatura é gerenciar riscos concorrentes. Empurrar os limites em qualquer direção tem consequências claras.

Temperatura Muito Baixa: Sinterização Incompleta

Se a temperatura não for alta o suficiente ou o tempo de manutenção for muito curto, a difusão atômica será insuficiente. Isso resulta em uma peça com alta porosidade, baixa densidade e fraca resistência mecânica. As partículas não se ligaram completamente.

Temperatura Muito Alta: Crescimento de Grão e Distorção

Exceder a temperatura ideal, mesmo que abaixo do ponto de fusão, pode causar crescimento excessivo de grãos. Embora a peça possa estar densa, grãos superdimensionados podem frequentemente tornar o material mais quebradiço. Se você chegar muito perto do ponto de fusão, corre o risco de abaulamento, distorção ou fusão parcial, destruindo a precisão dimensional do componente.

Taxas de Subida e Resfriamento: Choque Térmico

Aquecer ou resfriar a peça muito rapidamente pode introduzir tensões internas devido a gradientes térmicos. Para muitos materiais, especialmente cerâmicas frágeis, isso pode levar a rachaduras e falha catastrófica.

Como Determinar a Temperatura Certa para o Seu Objetivo

Não existe uma fórmula universal. Você deve definir seu objetivo principal e ajustar seu processo térmico de acordo.

- Se seu foco principal for densidade e resistência máximas: Você provavelmente precisará operar perto da extremidade superior da faixa de sinterização viável do material, com controle preciso dos tempos de manutenção e uma taxa de resfriamento lenta.

- Se seu foco principal for preservar uma microestrutura de grão fino: Considere usar uma temperatura mais baixa combinada com técnicas assistidas por pressão ou começar com pós de tamanho nano para alcançar a densificação sem crescimento excessivo de grãos.

- Se seu foco principal for eficiência de processo e custo: O objetivo é encontrar a temperatura mais baixa possível e o tempo de ciclo mais curto que ainda atendam às especificações mínimas de qualidade e densidade para sua aplicação.

Em última análise, dominar a sinterização é entender e controlar todo o processo térmico para alcançar seu objetivo de engenharia específico.

Tabela de Resumo:

| Fator | Impacto na Temperatura Ideal |

|---|---|

| Tipo de Material | Determina a faixa de temperatura base (ex: cerâmicas vs. metais). |

| Tamanho do Grão do Pó | Pós mais finos permitem temperaturas de sinterização mais baixas. |

| Pressão Aplicada | Métodos assistidos por pressão podem reduzir significativamente a temperatura necessária. |

| Atmosfera de Sinterização | Influencia a temperatura ao prevenir oxidação ou permitir reações. |

Alcance controle preciso sobre seu processo de sinterização com a KINTEK.

Determinar o ciclo térmico ideal é fundamental para alcançar a densidade, resistência e microestrutura desejadas nos materiais do seu laboratório. A KINTEK é especializada em fornos de laboratório de alto desempenho e equipamentos de sinterização, oferecendo o controle preciso de temperatura e o gerenciamento de atmosfera de que você precisa para resultados consistentes e de alta qualidade.

Se você está trabalhando com cerâmicas avançadas, ligas metálicas ou outros materiais em pó, nossos especialistas podem ajudá-lo a selecionar o equipamento certo para dominar seus parâmetros de sinterização.

Contate nossos especialistas em sinterização hoje mesmo para discutir sua aplicação específica e como podemos apoiar seus objetivos de pesquisa e produção.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1700℃ para Laboratório

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Como limpar um tubo de forno tubular? Um Guia Passo a Passo para uma Limpeza Segura e Eficaz

- Como funciona um forno tubular? Domine o Controle Térmico e Atmosférico Preciso

- Qual é a função dos tubos de alumina e da lã de alumina em um forno de pirólise? Otimize a qualidade da sua produção de biochar

- Como escolher um forno tubular? Um Guia para Adequar às Necessidades do Seu Processo

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera