Embora não exista um único tratamento térmico "mais comum" que se aplique a todas as indústrias, os processos de recozimento e a combinação de cementação (têmpera) seguida de revenimento são os mais fundamentais e amplamente utilizados na metalurgia. Esses métodos formam a base para manipular as propriedades dos metais, especialmente o aço.

O propósito central do tratamento térmico não é apenas aquecer o metal, mas executar um ciclo precisamente controlado de aquecimento e resfriamento. Este ciclo altera intencionalmente a microestrutura interna do metal para alcançar propriedades específicas e desejáveis, como maciez, dureza extrema ou um equilíbrio durável entre resistência e tenacidade.

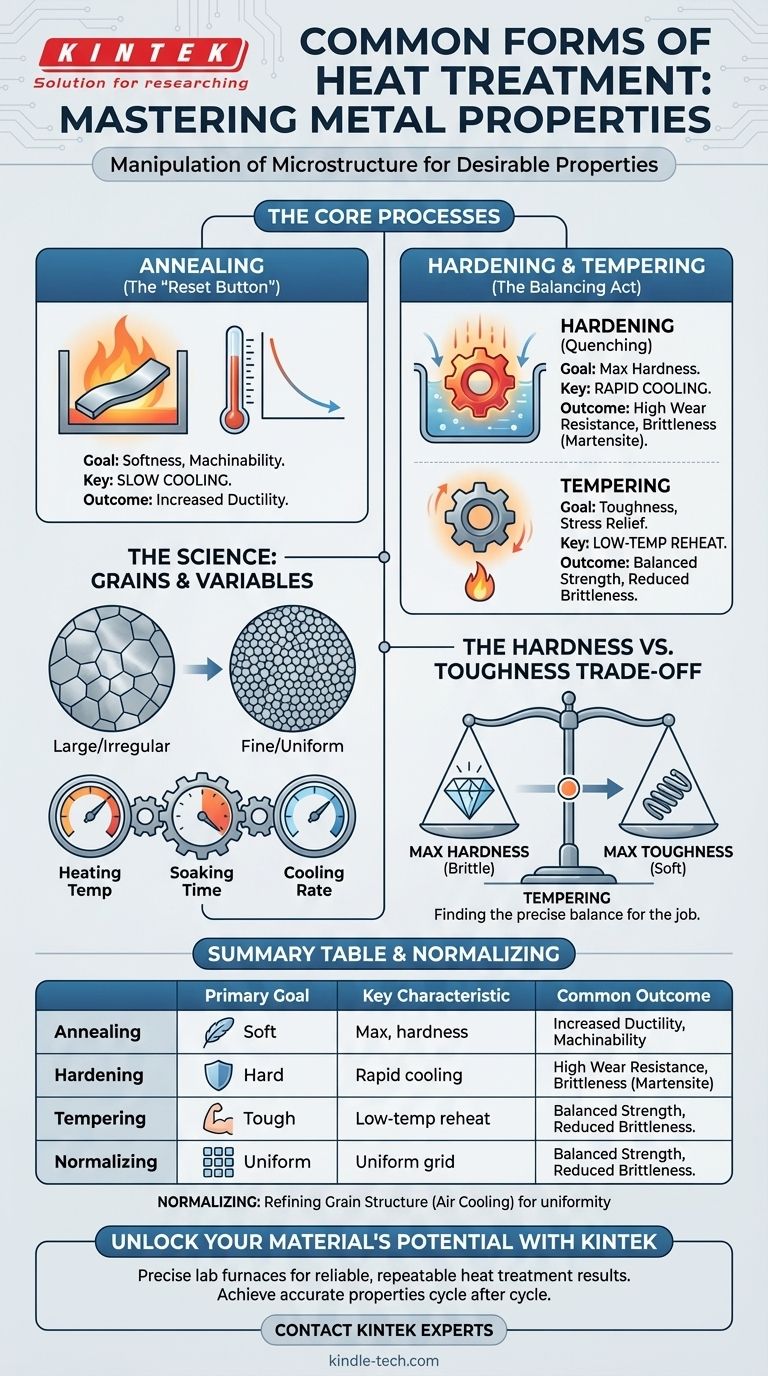

O Objetivo do Tratamento Térmico: Manipulação da Microestrutura

O tratamento térmico é o processo controlado de alteração das propriedades físicas e mecânicas de um material sem mudar sua forma. É uma ferramenta metalúrgica usada para tornar um material mais adequado para sua aplicação pretendida.

A Ciência dos Grãos

Em um nível microscópico, a maioria dos metais é composta por estruturas cristalinas chamadas grãos. O tamanho, a forma e a composição desses grãos — a microestrutura do metal — ditam suas propriedades macroscópicas, como dureza, ductilidade e resistência.

O tratamento térmico funciona aquecendo um metal a uma temperatura específica onde sua estrutura de grãos se torna maleável. A subsequente taxa de resfriamento então fixa uma nova microestrutura desejada.

As Variáveis Críticas

O sucesso no tratamento térmico depende de três fatores:

- Temperatura de Aquecimento: A temperatura de pico que o metal atinge.

- Tempo de Permanência: A quantidade de tempo que o metal é mantido nessa temperatura de pico.

- Taxa de Resfriamento: A rapidez ou lentidão com que o metal retorna à temperatura ambiente.

Os Processos de Tratamento Térmico Mais Comuns

Embora existam dezenas de tratamentos especializados, alguns processos centrais representam a grande maioria das aplicações. Eles são melhor compreendidos pelo seu resultado pretendido.

Recozimento: O "Botão de Reset" para Maciez e Usinabilidade

Recozimento é um processo usado para tornar um metal o mais macio possível, aliviar tensões internas e melhorar sua ductilidade (capacidade de ser conformado). É frequentemente realizado em materiais que foram "endurecidos pelo trabalho" por processos como dobra ou trefilação.

A chave para o recozimento é o resfriamento lento. O metal é aquecido a uma temperatura específica, mantido lá e, em seguida, resfriado muito lentamente, muitas vezes deixando-o dentro do forno desligado. Esse resfriamento lento permite que a estrutura de grãos se reforme em um estado muito uniforme e de baixa tensão.

Cementação (Têmpera): A Busca pela Dureza Máxima

A cementação é usada para tornar aços e outras ligas extremamente duros e resistentes ao desgaste. Este processo é essencial para ferramentas, facas, rolamentos e engrenagens.

Envolve aquecer o aço a uma temperatura alta e, em seguida, resfriá-lo o mais rápido possível. Esse resfriamento rápido, conhecido como têmpera, é feito submergindo a peça quente em um meio como água, óleo ou até mesmo ar forçado. A têmpera aprisiona o aço em uma microestrutura muito dura, mas quebradiça, chamada martensita.

Revenimento: Trocando Dureza por Tenacidade

Uma peça que foi apenas cementada (temperada) é frequentemente muito quebradiça para uso prático; um impacto brusco pode fazê-la estilhaçar. O revenimento é um processo secundário realizado após a cementação para reduzir essa fragilidade e aumentar a tenacidade.

O revenimento envolve reaquecer a peça cementada a uma temperatura muito mais baixa e mantê-la por um tempo específico. Este processo alivia algumas das tensões internas da têmpera, sacrificando uma pequena quantidade de dureza em troca de um ganho significativo de tenacidade — a capacidade de resistir à fratura. A combinação de têmpera e revenimento é extremamente comum.

Normalização: Refinando a Estrutura de Grãos

A normalização é semelhante ao recozimento, mas usa uma taxa de resfriamento mais rápida, tipicamente deixando a peça resfriar ao ar livre. Isso resulta em uma estrutura de grãos mais uniforme e fina do que uma peça recozida.

O objetivo da normalização não é a maciez máxima, mas a uniformidade estrutural. Ela fornece um ponto de partida previsível e melhora as propriedades mecânicas de materiais que foram trabalhados por processos como forjamento ou fundição.

Entendendo as Compensações (Trade-offs)

A escolha de um processo de tratamento térmico é sempre um exercício de equilíbrio entre propriedades concorrentes. Não existe um único estado "melhor" para um metal; existe apenas o melhor estado para um trabalho específico.

O Dilema Dureza vs. Tenacidade

Esta é a compensação mais fundamental no tratamento térmico.

- Dureza Máxima (alcançada pela têmpera) resulta em alta resistência ao desgaste, mas torna o material quebradiço e propenso a estilhaçar.

- Tenacidade Máxima (frequentemente alcançada pelo recozimento) torna um material dúctil e resistente à fratura, mas o deixa macio e facilmente deformável.

O revenimento é a principal ferramenta usada para encontrar um equilíbrio preciso entre essas duas propriedades opostas.

O Controle do Processo é Tudo

Pequenos desvios na temperatura ou na taxa de resfriamento podem ter um grande impacto. Temperar muito lentamente pode falhar em endurecer a peça, enquanto resfriar muito rapidamente pode fazer com que ela empeno ou rache devido ao choque térmico e tensões internas. É por isso que o tratamento térmico profissional requer controles precisos de forno e meios de têmpera bem compreendidos.

Limitações do Material

Nem todos os metais respondem igualmente ao tratamento térmico. A capacidade do aço de ser endurecido, por exemplo, depende quase inteiramente do seu teor de carbono. Aços de baixo carbono não podem ser significativamente endurecidos por têmpera, enquanto aços de alto carbono podem atingir dureza extrema.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de tratamento térmico deve ser impulsionada pela aplicação final da peça.

- Se seu foco principal é tornar um metal mais fácil de usinar ou conformar: O recozimento é o seu processo ideal para alcançar a maciez máxima e aliviar tensões internas.

- Se seu foco principal é criar uma peça resistente e durável: Uma combinação de cementação (têmpera) seguida de revenimento é a abordagem padrão para alcançar alta resistência, mantendo a tenacidade necessária.

- Se seu foco principal é melhorar a uniformidade estrutural para um desempenho previsível: A normalização é frequentemente usada para refinar a estrutura de grãos após processos como forjamento ou fundição.

Ao entender esses processos centrais, você pode começar a desbloquear todo o potencial de engenharia oculto em um material.

Tabela de Resumo:

| Processo | Objetivo Principal | Característica Chave | Resultado Comum |

|---|---|---|---|

| Recozimento | Maciez, Alívio de Tensão | Resfriamento Lento | Aumento da Ductilidade e Usinabilidade |

| Cementação (Têmpera) | Dureza Máxima | Resfriamento Rápido | Alta Resistência ao Desgaste, Fragilidade |

| Revenimento | Tenacidade, Alívio de Tensão | Reaquecimento a Baixa Temperatura | Redução da Fragilidade, Resistência Balanceada |

| Normalização | Refinamento de Grãos | Resfriamento ao Ar | Microestrutura Uniforme, Propriedades Previsíveis |

Desbloqueie o Potencial Total dos Seus Materiais com a KINTEK

Escolher o processo de tratamento térmico correto é fundamental para alcançar as propriedades mecânicas precisas que sua aplicação exige. Se você precisa da maciez do recozimento para usinagem fácil ou da resistência e tenacidade balanceadas da têmpera e revenimento, a qualidade dos seus resultados depende do controle preciso da temperatura e da execução consistente do processo.

A KINTEK é especializada em fornos de laboratório e equipamentos de alto desempenho projetados para tratamentos térmicos confiáveis e repetíveis. Nossas soluções ajudam laboratórios de metalurgia, departamentos de P&D e equipes de controle de qualidade a obter resultados precisos ciclo após ciclo.

Pronto para aprimorar seus testes e processamento de materiais? Contate nossos especialistas hoje mesmo através do nosso formulário de contato para discutir seus desafios específicos de tratamento térmico e descobrir como o equipamento da KINTEK pode ajudá-lo a alcançar propriedades de material superiores.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Um forno mufla é usado para determinação de cinzas? Descubra Seu Papel Crítico na Análise Precisa

- Quais 5 precauções de segurança devem ser tomadas ao aquecer qualquer coisa no laboratório? Regras Essenciais para a Segurança no Laboratório

- Quais são as aplicações dos fornos mufla? Ferramentas Essenciais para Processos de Alta Temperatura

- Por que a cerâmica é usada na fabricação de fornos? Alcance Resistência Superior ao Calor e Eficiência

- Qual é a aplicação de um forno mufla? Obtenha Processamento de Alta Temperatura Livre de Contaminação