Tecnicamente, um forno de indução não tem uma única "temperatura de fusão" porque seu propósito não é derreter a si mesmo, mas gerar calor controlado dentro da carga metálica. No entanto, esses sistemas são projetados para atingir temperaturas extremamente altas, com a maioria dos fornos de indução industriais capazes de atingir até 2000°C (3632°F), o que está bem acima do ponto de fusão de metais comuns como o aço.

Um forno de indução não possui seu próprio ponto de fusão. Em vez disso, ele usa indução eletromagnética para aquecer um metal específico até seu ponto de fusão exclusivo com excepcional precisão. O verdadeiro valor do forno é sua capacidade de fornecer aquecimento controlado, uniforme e eficiente, e não apenas sua temperatura máxima.

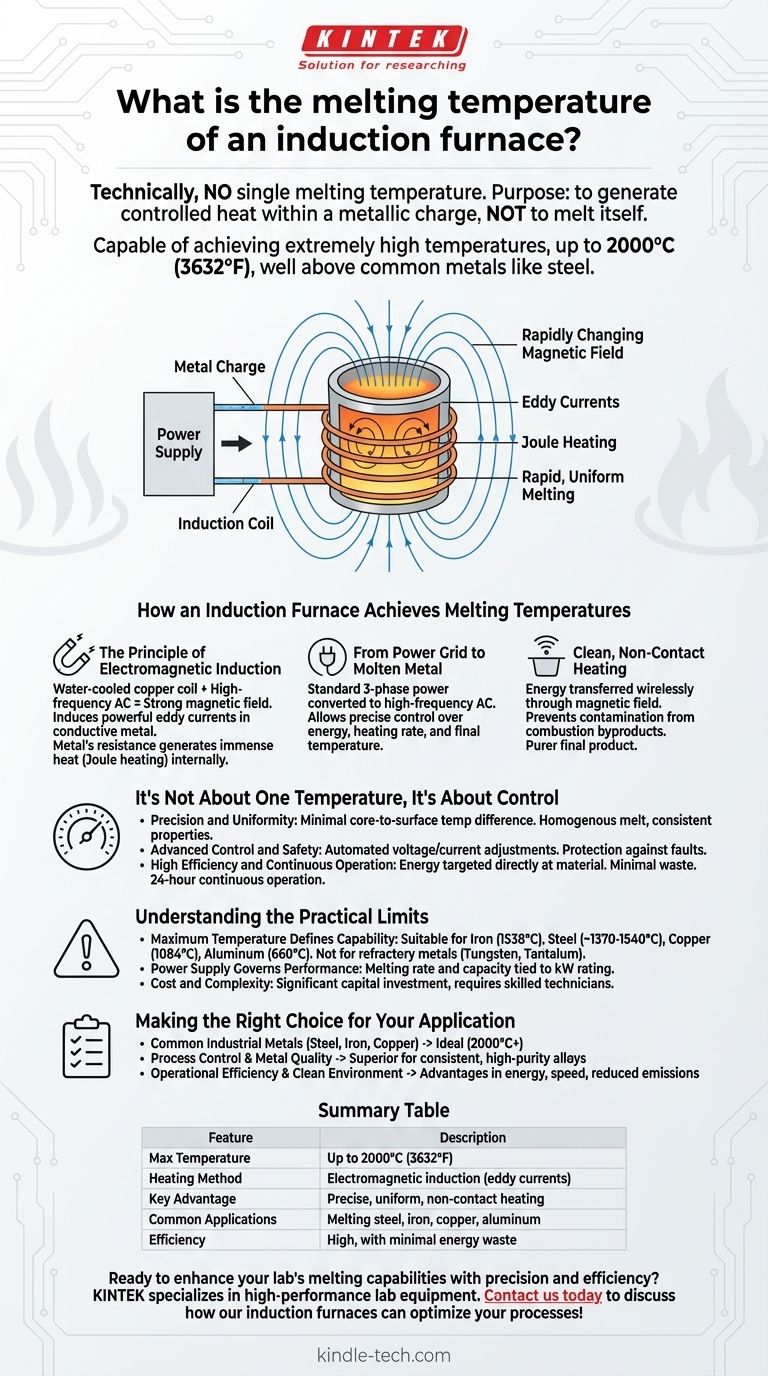

Como um Forno de Indução Atinge Temperaturas de Fusão

Um forno de indução opera em um princípio fundamentalmente diferente de um forno tradicional alimentado por combustível. Ele não queima combustível para criar calor; ele usa eletricidade para induzir calor diretamente dentro do material alvo.

O Princípio da Indução Eletromagnética

O núcleo do forno é uma bobina refrigerada a água feita de cobre. Uma corrente alternada poderosa e de alta frequência é passada através desta bobina.

Esta corrente gera um campo magnético forte e rapidamente variável ao redor da bobina. Quando um material condutor, como metal, é colocado dentro deste campo (dentro de um recipiente chamado cadinho), o campo magnético induz correntes elétricas poderosas, conhecidas como correntes parasitas (eddy currents), a fluir dentro do próprio metal.

Devido à resistência elétrica natural do metal, essas correntes parasitas geram imenso calor através de um processo chamado aquecimento Joule. O calor é criado dentro do metal, levando a uma fusão rápida e uniforme do núcleo para fora.

Da Rede Elétrica ao Metal Fundido

Este processo requer uma fonte de alimentação sofisticada. O sistema pega a energia trifásica padrão da rede e a converte em uma corrente alternada de alta frequência.

Esta conversão permite um controle preciso sobre a quantidade de energia fornecida à carga metálica. Ao ajustar a frequência e a corrente, os operadores podem gerenciar com precisão a taxa de aquecimento e a temperatura final.

Aquecimento Limpo e Sem Contato

Uma vantagem crítica deste método é que a bobina de indução nunca faz contato direto com o metal. A energia é transferida sem fio através do campo magnético.

Isso evita a contaminação do metal fundido por subprodutos da combustão, que é um problema comum em fornos a combustível. O resultado é um produto final mais puro.

Não Se Trata de Uma Temperatura, Mas de Controle

A temperatura máxima de 2000°C é impressionante, mas a característica definidora de um forno de indução é sua precisão. Sistemas de controle sofisticados o tornam uma ferramenta industrial altamente confiável.

Precisão e Uniformidade

Como o calor é gerado em toda a carga metálica, a diferença de temperatura entre o núcleo e a superfície é mínima. Isso garante uma fusão homogênea com composição química e temperatura uniformes.

Este nível de controle é crucial para a produção de ligas de alta qualidade onde propriedades específicas devem ser alcançadas de forma consistente.

Controle Avançado e Segurança

Os fornos de indução modernos apresentam sistemas de controle altamente integrados. Esses sistemas ajustam automaticamente a tensão e a corrente com base na quantidade de metal no forno, garantindo fornecimento de energia constante e fusão eficiente.

Eles também incluem circuitos de proteção abrangentes que protegem contra sobretensão, sobrecorrente e outras falhas, garantindo uma operação segura e confiável.

Alta Eficiência e Operação Contínua

O aquecimento por indução é notavelmente eficiente porque a energia é direcionada diretamente para o material que está sendo derretido. Muito pouca energia é desperdiçada aquecendo a câmara do forno ou o ar circundante.

Esta eficiência, combinada com engenharia robusta, permite que muitos fornos de indução operem continuamente por 24 horas, maximizando a produção.

Compreendendo os Limites Práticos

Embora potentes, os fornos de indução têm limites operacionais e compensações que são importantes entender.

Temperatura Máxima Define a Capacidade

O limite típico de 2000°C é mais do que suficiente para fundir ferro (1538°C), aço (cerca de 1370-1540°C), cobre (1084°C) e alumínio (660°C). No entanto, pode não ser adequado para fundir metais refratários com pontos de fusão extremamente altos, como tungstênio (3422°C) ou tântalo (3017°C), que exigem fornos de arco a vácuo ou feixe de elétrons especializados.

A Fonte de Alimentação Governa o Desempenho

A taxa de fusão e a capacidade total do forno estão diretamente ligadas à classificação em quilowatts (kW) de sua fonte de alimentação. Um forno menor, de menor kW, é excelente para um laboratório ou pequena fundição, mas não pode igualar a vazão de uma unidade industrial grande e de alta potência.

Custo e Complexidade

As fontes de alimentação sofisticadas e os sistemas de controle fazem dos fornos de indução um investimento de capital significativo. Sua complexidade também exige técnicos qualificados para manutenção e reparo, um fator a ser considerado ao compará-los com tecnologias de fusão mais simples e tradicionais.

Fazendo a Escolha Certa para Sua Aplicação

A adequação de um forno de indução depende inteiramente do seu objetivo específico.

- Se o seu foco principal for a fusão de metais industriais comuns como aço, ferro ou cobre: Um forno de indução é uma escolha ideal, pois sua temperatura máxima típica de 2000°C excede em muito seus pontos de fusão.

- Se o seu foco principal for controle de processo e qualidade do metal: A regulação precisa da temperatura e o aquecimento uniforme sem contato tornam o forno de indução superior para criar ligas consistentes e de alta pureza.

- Se o seu foco principal for eficiência operacional e um ambiente limpo: O método de aquecimento direcionado e sem chama oferece vantagens significativas em eficiência energética, velocidade e redução de emissões em comparação com fornos a combustíveis fósseis.

Em última análise, entender que um forno de indução é uma ferramenta de precisão para aquecimento controlado — e não apenas uma fonte de calor bruto — é a chave para aproveitar todo o seu potencial.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Temperatura Máxima | Até 2000°C (3632°F) |

| Método de Aquecimento | Indução eletromagnética (correntes parasitas) |

| Vantagem Principal | Aquecimento preciso, uniforme e sem contato |

| Aplicações Comuns | Fusão de aço, ferro, cobre, alumínio |

| Eficiência | Alta, com desperdício mínimo de energia |

Pronto para aprimorar as capacidades de fusão do seu laboratório com precisão e eficiência? A KINTEK é especializada em equipamentos laboratoriais de alto desempenho, incluindo fornos de indução projetados para aquecimento uniforme e pureza superior do metal. Se você está fundindo ligas comuns ou precisa de ambientes controlados para resultados de alta qualidade, nossas soluções são adaptadas para atender às suas necessidades laboratoriais. Entre em contato conosco hoje para discutir como nossos fornos de indução podem otimizar seus processos!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais