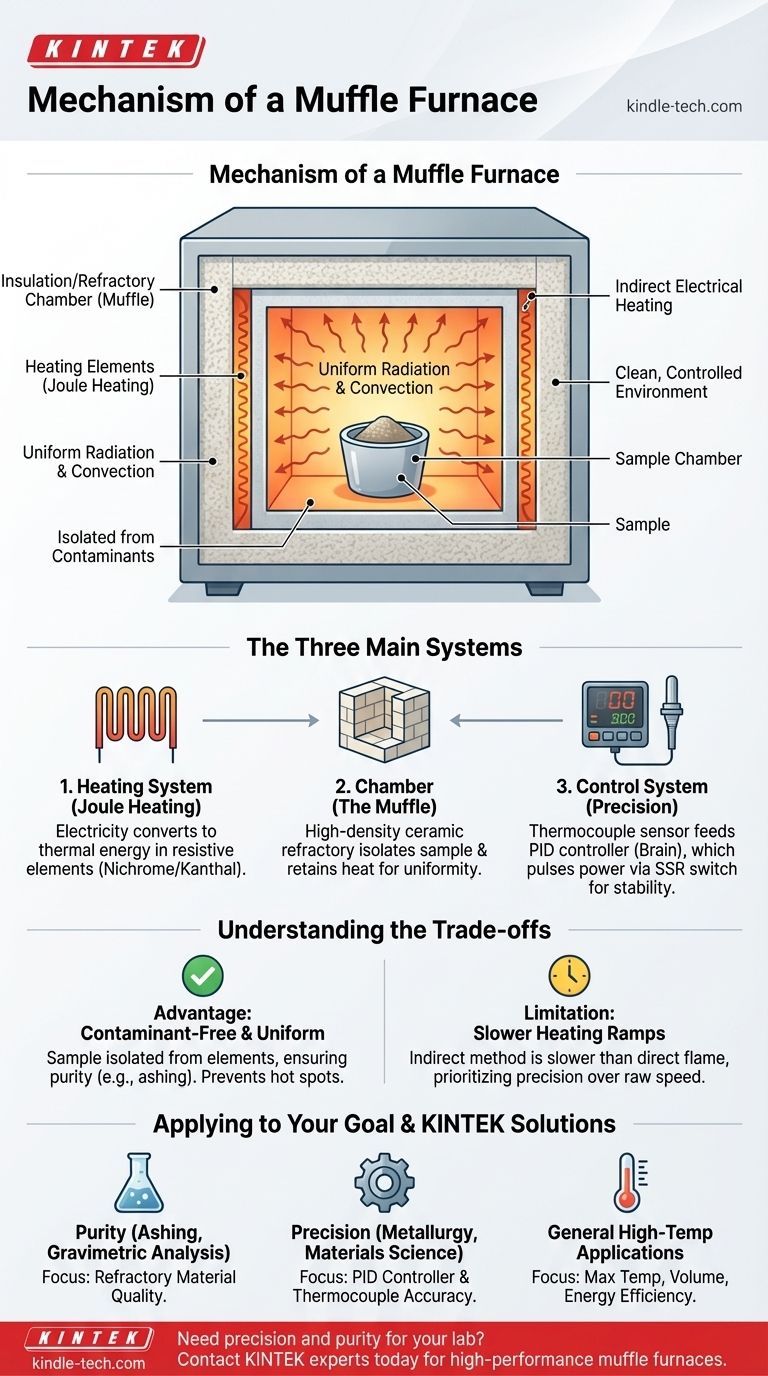

Em sua essência, um forno mufla opera com base no princípio do aquecimento elétrico indireto dentro de uma câmara termicamente isolada. Ele usa elementos de aquecimento resistivos para aquecer o interior da câmara, que então irradia calor uniformemente para a amostra. Esse mecanismo garante que o material seja aquecido em um ambiente limpo e controlado, completamente isolado dos elementos de aquecimento e de quaisquer potenciais contaminantes.

O termo "mufla" refere-se à característica definidora do forno: uma câmara separada e isolada que "abafa" a amostra da fonte de calor bruta. Isso garante um aquecimento uniforme e evita a contaminação, que é o objetivo principal do forno.

Como um Forno Mufla Gera e Controla o Calor

Todo o processo é um ciclo de feedback envolvendo três sistemas principais: o sistema de aquecimento, a câmara (mufla) e o sistema de controle. Cada um desempenha um papel distinto na obtenção de temperaturas precisas e elevadas.

O Princípio: Convertendo Eletricidade em Calor

Um forno mufla gera calor usando o princípio do aquecimento Joule, também conhecido como aquecimento resistivo.

Uma corrente elétrica é passada através de elementos de aquecimento de alta resistência, tipicamente feitos de materiais como Nicromo ou Kanthal. À medida que a corrente encontra essa resistência, a energia elétrica é convertida diretamente em energia térmica, fazendo com que os elementos fiquem incandescentes.

A Câmara: A "Mufla" Isolante

Os elementos de aquecimento são posicionados ao redor da parte externa da câmara principal, mas não dentro dela. Esta câmara é a "mufla".

É construída a partir de materiais refratários de alta densidade e resistentes ao calor, como tijolos ou fibras cerâmicas. Este material serve a duas funções críticas: pode suportar temperaturas extremas e evita a fuga de calor, garantindo a eficiência energética.

A Transferência: Aquecimento Uniforme por Radiação

Os elementos quentes aquecem as paredes da câmara da mufla. Essas paredes superaquecidas então transferem energia térmica para a amostra colocada dentro, principalmente por radiação e convecção.

Este método indireto é crucial porque garante que toda a amostra seja aquecida uniformemente de todos os lados, evitando pontos quentes que poderiam ocorrer com o aquecimento direto.

O Sistema de Controle: Alcançando a Precisão

A utilidade de um forno mufla vem de sua capacidade de manter uma temperatura precisa. Isso é gerenciado por um sofisticado sistema de controle eletrônico.

O Sensor: O Termopar

Um termopar, um sensor de temperatura altamente sensível, é colocado dentro da câmara para monitorar constantemente a temperatura interna. Ele envia esses dados de volta ao controlador principal em tempo real.

O Cérebro: O Controlador PID

O "cérebro" do forno é o controlador PID (Proporcional-Integral-Derivativo). Este microprocessador compara continuamente a temperatura real do termopar com a temperatura desejada definida pelo usuário (o setpoint).

Com base na diferença, o controlador PID calcula exatamente quanta energia precisa ser enviada aos elementos de aquecimento.

O Interruptor: O Relé de Estado Sólido (SSR)

O controlador PID não alimenta os elementos diretamente. Em vez disso, ele envia sinais para um interruptor de alta potência, frequentemente um Relé de Estado Sólido (SSR) ou contator.

Este relé pulsa rapidamente a energia para os elementos de aquecimento, ligando-os e desligando-os muitas vezes por segundo para manter a temperatura alvo com incrível estabilidade.

Compreendendo as Compensações

O design de um forno mufla é um resultado direto de compensações de engenharia específicas, focadas na pureza e precisão em detrimento da velocidade bruta.

A Vantagem: Um Ambiente Livre de Contaminantes

O principal benefício do design da mufla é o isolamento. Em fornos históricos a combustível, a mufla era uma barreira física que protegia a amostra da fuligem e dos subprodutos da combustão. Em fornos elétricos modernos, ela isola a amostra de qualquer potencial descamação ou desgaseificação dos próprios elementos de aquecimento.

A Limitação: Rampas de Aquecimento Mais Lentas

Como o aquecimento é indireto (os elementos aquecem a câmara, que aquece a amostra), o tempo inicial para atingir uma alta temperatura pode ser mais lento do que métodos como indução ou aquecimento por chama direta. No entanto, essa compensação é aceita para obter uma uniformidade de temperatura superior e um ambiente limpo.

Aplicando Isso ao Seu Objetivo

Compreender o mecanismo ajuda você a identificar as características mais importantes para sua aplicação específica.

- Se seu foco principal é a pureza do material (por exemplo, calcinação, análise gravimétrica): A qualidade e integridade do material refratário da câmara da mufla são o fator mais crítico.

- Se seu foco principal é o tratamento térmico preciso (por exemplo, metalurgia, ciência dos materiais): A sofisticação do controlador PID e a precisão do termopar são primordiais.

- Se seu foco principal são aplicações gerais de alta temperatura: A temperatura máxima de operação, o volume da câmara e a eficiência energética serão seus principais pontos de decisão.

Em última análise, o forno mufla é uma ferramenta indispensável precisamente porque seu mecanismo prioriza um ambiente de aquecimento controlado, limpo e uniforme.

Tabela Resumo:

| Componente | Função | Característica Chave |

|---|---|---|

| Elementos de Aquecimento | Geram calor via resistência elétrica (aquecimento Joule) | Feitos de Nicromo/Kanthal; aquecem as paredes da câmara |

| Câmara da Mufla | Câmara isolada que contém a amostra | Feita de cerâmica refratária; garante aquecimento uniforme e isolamento |

| Transferência de Calor | Transfere calor para a amostra | Principalmente via radiação para distribuição uniforme de temperatura |

| Sistema de Controle (PID) | Mantém a temperatura precisa | Usa feedback do termopar para ajustar a potência via relé de estado sólido |

Precisa de um forno mufla que garanta precisão e pureza para o seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos mufla projetados para aplicações críticas como calcinação, tratamento térmico e testes de materiais. Nossos fornos oferecem o ambiente livre de contaminantes e o controle preciso de temperatura que sua pesquisa exige.

Entre em contato com nossos especialistas hoje para encontrar o forno mufla perfeito para as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a diferença entre um forno de retorta e um forno mufla? Descubra a verdade sobre o aquecimento indireto

- Qual é a utilidade de um forno mufla em laboratório? Essencial para Análise de Alta Temperatura e Processamento de Materiais

- Quais são os diferentes tipos de análise de cinzas? Métodos de Cinzas Secas vs. Úmidas Explicados

- Qual é o princípio e o procedimento de um forno mufla? Domine o Processamento de Alta Temperatura Seguro e Livre de Contaminantes

- Qual a temperatura ideal de um forno mufla para teor de cinzas? Obtenha Resultados Precisos com o Calor Certo