Em sua essência, a Deposição Química a Vapor (CVD) é um mecanismo para construir um material sólido a partir de um gás. O processo envolve a introdução de um ou mais gases precursores voláteis em uma câmara de reação onde eles se decompõem em um substrato aquecido. Esta reação química deposita um filme sólido fino e de alto desempenho na superfície do substrato, enquanto os subprodutos gasosos são removidos.

A percepção crítica é que a CVD não é um processo simples de revestimento ou pulverização. É uma reação química controlada que "cresce" um filme sólido em uma superfície, permitindo a construção precisa de materiais com alta pureza e estruturas cristalinas específicas.

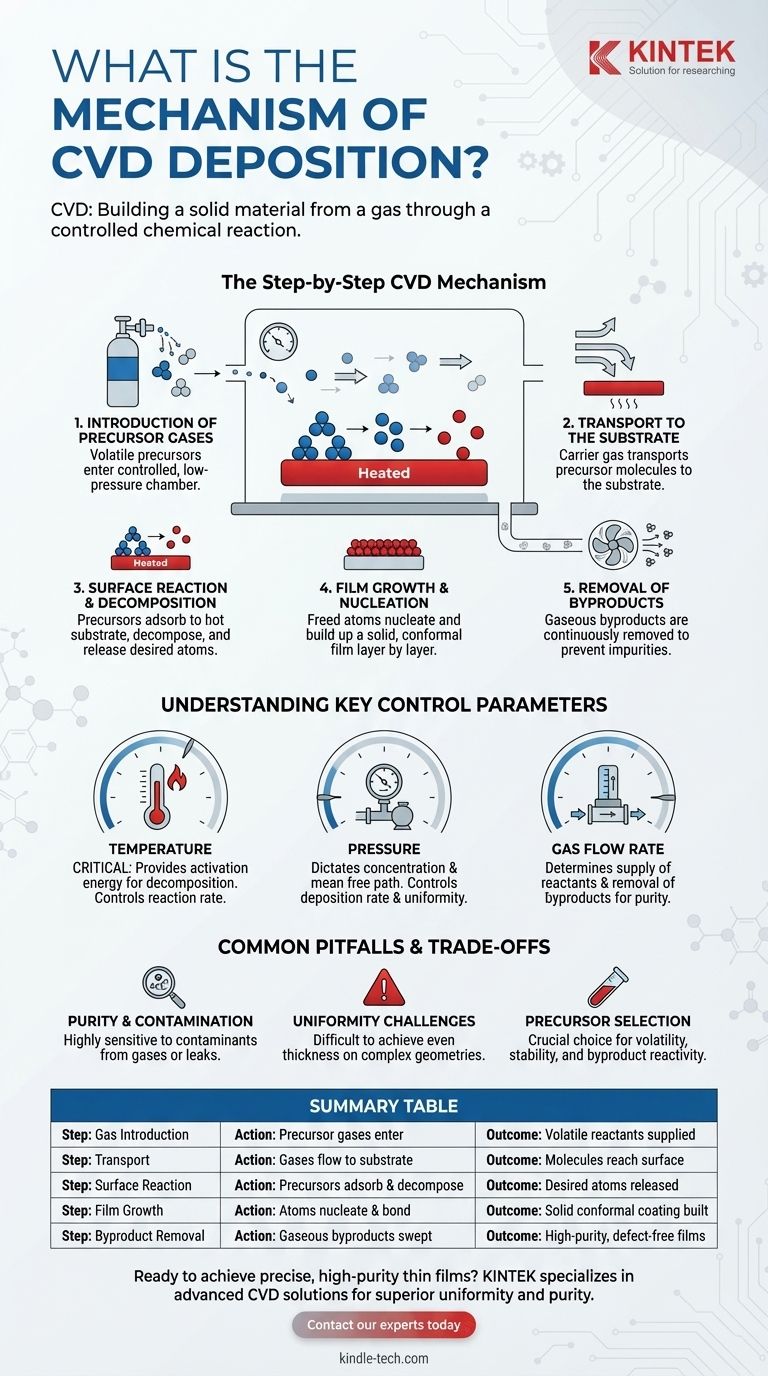

O Mecanismo CVD Passo a Passo

Para entender a CVD, é melhor dividi-la em uma sequência de eventos distintos. Cada etapa é crítica para controlar a qualidade e as propriedades do material final.

1. Introdução de Gases Precursores

O processo começa alimentando gases precursores específicos em uma câmara de deposição. Estes são compostos voláteis que contêm os elementos químicos pretendidos para o filme final.

A câmara é tipicamente mantida sob um ambiente controlado, muitas vezes de baixa pressão (vácuo). Isso garante a estabilidade do processo e minimiza a contaminação.

2. Transporte para o Substrato

Uma vez dentro da câmara, um gás carreador ou diferencial de pressão transporta as moléculas precursoras para o substrato. O substrato é o material ou objeto no qual o filme será crescido.

As taxas de fluxo de gás são precisamente gerenciadas para garantir um suprimento constante e uniforme de reagentes para a superfície do substrato.

3. Reação e Decomposição na Superfície

Este é o evento central do mecanismo CVD. O substrato é aquecido a uma temperatura de reação específica, fornecendo a energia térmica necessária para iniciar uma reação química.

Quando os gases precursores entram em contato com a superfície quente, eles adsorvem (aderem temporariamente) a ela e decompõem-se ou reagem com outros gases. Isso quebra as ligações químicas nos precursores, liberando os átomos desejados.

4. Crescimento e Nucleação do Filme

Os átomos liberados se ligam ao substrato e uns aos outros, formando um filme sólido estável. Este processo, conhecido como nucleação, acumula-se camada por camada ao longo do tempo.

Como a reação ocorre diretamente na superfície, o filme se conforma precisamente à forma do substrato, criando um revestimento uniforme e denso.

5. Remoção de Subprodutos

As reações químicas que formam o filme sólido quase sempre criam subprodutos gasosos indesejados.

Um fluxo contínuo de gás através da câmara é essencial para varrer esses subprodutos. Isso evita que eles sejam incorporados ao filme em crescimento, o que criaria impurezas e defeitos.

Compreendendo os Principais Parâmetros de Controle

A qualidade de um filme CVD não é acidental; é um resultado direto do controle meticuloso do ambiente de reação. Compreender esses parâmetros é fundamental para entender o próprio processo.

O Papel da Temperatura

A temperatura é, sem dúvida, a variável mais crítica. Ela fornece a energia de ativação necessária para que a decomposição do precursor e as reações superficiais ocorram. Muito baixa, a reação não acontecerá; muito alta, e reações indesejadas na fase gasosa podem ocorrer, reduzindo a qualidade do filme.

A Importância da Pressão

A pressão dentro da câmara dita a concentração das moléculas precursoras e seu caminho livre médio (a distância média que uma molécula percorre antes de colidir com outra). Controlar a pressão é vital para gerenciar a taxa de deposição e a uniformidade do filme.

A Função da Taxa de Fluxo de Gás

As taxas de fluxo determinam a taxa de suprimento de gases precursores frescos para o substrato e, tão importante quanto, a taxa na qual os subprodutos são removidos. Esse equilíbrio é crucial para obter filmes de alta pureza a uma taxa de crescimento consistente.

Armadilhas Comuns e Compromissos

Embora poderoso, o processo CVD tem desafios inerentes que decorrem diretamente de seu mecanismo. Reconhecê-los é essencial para uma aplicação bem-sucedida.

Pureza e Contaminação

O processo é altamente sensível a impurezas. Quaisquer contaminantes nos gases precursores ou vazamentos na câmara de vácuo podem ser incorporados ao filme, degradando seu desempenho.

Desafios de Uniformidade

Alcançar uma espessura de filme perfeitamente uniforme em um substrato grande ou de forma complexa é um desafio significativo. Requer controle sofisticado de gradientes de temperatura e dinâmica do fluxo de gás para garantir que todas as superfícies recebam um fluxo igual de reagentes.

Seleção de Precursores

A escolha do precursor é crítica. Um precursor ideal é volátil o suficiente para ser facilmente transportado como gás, mas estável o suficiente para não se decompor prematuramente. Além disso, seus subprodutos devem ser voláteis e não reativos para garantir que possam ser facilmente removidos.

Fazendo a Escolha Certa para o Seu Objetivo

O mecanismo CVD pode ser ajustado para atingir diferentes resultados. Seu objetivo principal determinará quais parâmetros do processo são mais críticos para controlar.

- Se seu foco principal são filmes cristalinos de alta pureza: Priorize gases precursores ultra-puros e controle de temperatura preciso e estável em todo o substrato.

- Se seu foco principal é revestir formas complexas uniformemente: Domine a dinâmica do fluxo de gás e as configurações de pressão para garantir que os reagentes sejam entregues uniformemente a todas as superfícies.

- Se seu foco principal é uma alta taxa de deposição: Você provavelmente precisará aumentar a temperatura e a concentração do precursor, mas deve gerenciar isso cuidadosamente para evitar sacrificar a uniformidade e a pureza do filme.

Ao dominar os princípios fundamentais desta reação química catalisada por superfície, você pode efetivamente alavancar o processo CVD para projetar materiais avançados com precisão excepcional.

Tabela Resumo:

| Etapa do Processo CVD | Ação Chave | Resultado |

|---|---|---|

| 1. Introdução do Gás | Gases precursores entram na câmara | Reagentes voláteis são fornecidos |

| 2. Transporte | Gases fluem para o substrato aquecido | Moléculas atingem a superfície para reação |

| 3. Reação na Superfície | Precursores adsorvem e se decompõem no substrato | Átomos desejados são liberados para formação do filme |

| 4. Crescimento do Filme | Átomos nucleiam e se ligam camada por camada | Um revestimento sólido e conforme é construído |

| 5. Remoção de Subprodutos | Subprodutos gasosos são varridos | Filmes de alta pureza e sem defeitos são alcançados |

Pronto para obter filmes finos precisos e de alta pureza em seu laboratório? A KINTEK é especializada em equipamentos e consumíveis avançados de CVD, fornecendo o controle de temperatura confiável, sistemas de entrega de gás e câmaras de vácuo necessários para dominar o mecanismo CVD. Seja para revestir geometrias complexas ou crescer materiais cristalinos, nossas soluções são projetadas para uniformidade e pureza superiores. Entre em contato com nossos especialistas hoje para discutir como podemos otimizar seu processo de deposição!

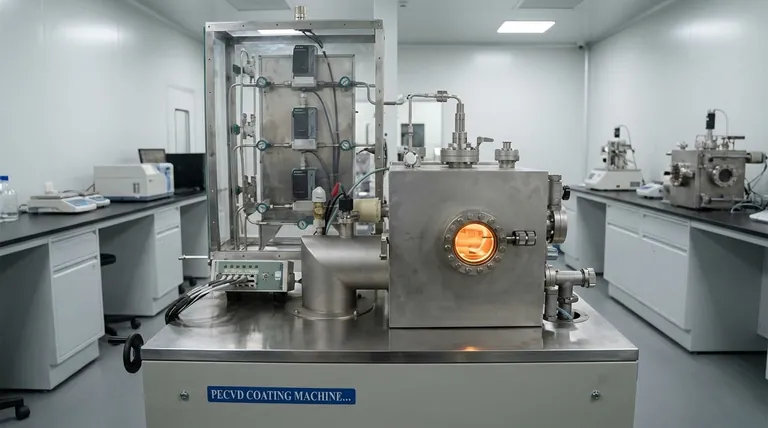

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura