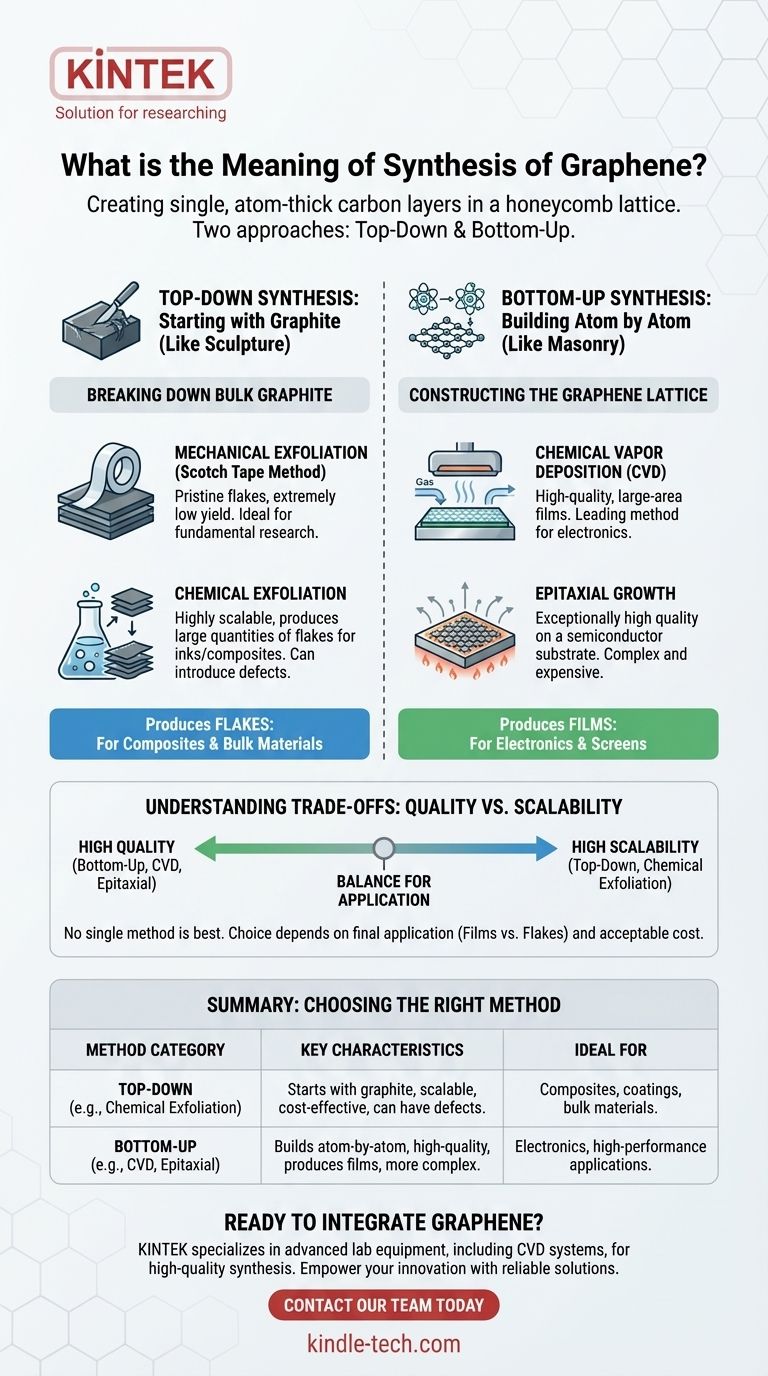

Em essência, a síntese de grafeno é o processo de criar ou isolar camadas únicas, com a espessura de um átomo, de carbono arranjadas em uma rede hexagonal bidimensional. Todos os métodos para conseguir isso se enquadram em uma de duas categorias fundamentais: ou quebrar o grafite em massa em camadas únicas (top-down) ou construir a folha de grafeno a partir de átomos de carbono individuais (bottom-up).

O principal desafio na síntese de grafeno não é simplesmente produzi-lo, mas produzi-lo com a qualidade certa, na escala certa e pelo custo certo. A escolha entre uma abordagem "top-down" ou "bottom-up" dita fundamentalmente as propriedades do material final e sua adequação para qualquer aplicação.

As Duas Filosofias da Síntese de Grafeno

Quase todos os métodos para criar grafeno podem ser compreendidos através de duas estratégias opostas. Uma abordagem é como a escultura — começando com um grande bloco e esculpindo até ter a forma desejada. A outra é como a alvenaria — construindo uma estrutura tijolo por tijolo.

Síntese Top-Down: Começando com Grafite

Os métodos top-down começam com o grafite, que é essencialmente uma pilha de inúmeras camadas de grafeno, e encontram maneiras de separá-las. Isso é conceitualmente como separar as páginas individuais de um livro muito grosso.

Esfoliação Mecânica (O Método da "Fita Adesiva")

Esta é a técnica original, vencedora do Prêmio Nobel. Envolve o uso de fita adesiva para remover camadas de um pedaço de grafite repetidamente até que uma única camada seja isolada.

Embora possa produzir flocos de grafeno pristinos e quase perfeitos, ideais para pesquisa fundamental, o processo tem um rendimento extremamente baixo e não é escalável para uso industrial ou comercial.

Esfoliação Química

Esta abordagem usa processos químicos para superar as forças que mantêm as camadas de grafite unidas. Um método comum envolve a oxidação do grafite para formar óxido de grafite, que se separa mais facilmente na água, e depois o uso de um redutor químico para converter as camadas separadas de volta em grafeno.

Este método é altamente escalável e pode produzir grandes quantidades de flocos de grafeno suspensos em um líquido, tornando-o adequado para tintas, revestimentos e compósitos. No entanto, o processo químico muitas vezes introduz defeitos na estrutura do grafeno, o que pode afetar suas propriedades elétricas.

Síntese Bottom-Up: Construindo Grafeno Átomo por Átomo

Os métodos bottom-up constroem a rede de grafeno do zero, tipicamente fornecendo uma fonte de átomos de carbono em um substrato onde eles podem se auto-organizar. Isso é como colocar ladrilhos individuais para criar um piso perfeito e sem costura.

Deposição Química de Vapor (CVD)

CVD é o método líder para produzir filmes de grafeno de alta qualidade e grande área. Neste processo, um gás contendo carbono (como metano) é passado sobre um substrato catalisador metálico, como folha de cobre, dentro de um forno de alta temperatura.

O calor decompõe o gás, e os átomos de carbono se depositam na superfície do metal, organizando-se em uma folha contínua de grafeno. Este filme pode então ser transferido para outros substratos, como wafers de silício, para uso em eletrônicos.

Crescimento Epitaxial

Este método envolve o aquecimento de um substrato como um wafer de carboneto de silício (SiC) a temperaturas extremamente altas. O calor faz com que os átomos de silício evaporem da superfície, deixando para trás átomos de carbono que se rearranjam em uma camada de grafeno diretamente no wafer.

Este processo produz grafeno de qualidade excepcionalmente alta que já está em um substrato compatível com semicondutores, mas é um método mais complexo e caro do que o CVD.

Compreendendo as Vantagens e Desvantagens: Qualidade vs. Escalabilidade

Nenhum método de síntese único é "o melhor" em todas as situações. A escolha sempre envolve uma troca entre a qualidade do grafeno, a quantidade que pode ser produzida e o custo total.

O Fator de Forma: Filmes vs. Flocos

Uma distinção crítica é a forma do produto final. Métodos bottom-up como CVD criam filmes contínuos, que são essenciais para aplicações como telas condutoras transparentes e circuitos eletrônicos.

Os métodos top-down tipicamente produzem flocos ou plaquetas discretas, que são então misturados a outros materiais (como polímeros ou concreto) para criar compósitos com propriedades aprimoradas.

O Espectro de Qualidade e Custo

Os métodos bottom-up (CVD, crescimento epitaxial) geralmente produzem grafeno de maior qualidade e livre de defeitos, mas são mais complexos e caros. Eles são a escolha preferida quando as propriedades eletrônicas pristinas são críticas.

Os métodos top-down (esfoliação química) são muito mais econômicos para produzir grafeno em massa, mas o material resultante possui mais defeitos estruturais. Isso é aceitável e muitas vezes desejado para reforço mecânico ou condutividade em compósitos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de síntese depende inteiramente da sua aplicação final e dos requisitos de desempenho.

- Se o seu foco principal são eletrônicos de alto desempenho: Seu melhor caminho é um método bottom-up como o CVD para criar filmes grandes e livres de defeitos.

- Se o seu foco principal são materiais a granel e compósitos: A esfoliação química top-down é a maneira mais econômica de produzir grandes quantidades de flocos de grafeno.

- Se o seu foco principal é pesquisa fundamental: A esfoliação mecânica continua sendo uma ferramenta valiosa para obter pequenas amostras pristinas para medições laboratoriais precisas.

Compreender essas vias de síntese permite que você selecione a forma precisa de grafeno que atende às suas necessidades técnicas e econômicas específicas.

Tabela Resumo:

| Categoria do Método | Métodos Chave | Características Chave | Ideal Para |

|---|---|---|---|

| Top-Down | Esfoliação Mecânica, Esfoliação Química | Começa com grafite, produz flocos, escalável, econômico, pode ter defeitos. | Compósitos, revestimentos, materiais a granel. |

| Bottom-Up | Deposição Química de Vapor (CVD), Crescimento Epitaxial | Constrói átomo por átomo, produz filmes, alta qualidade, mais complexo/caro. | Eletrônicos, aplicações de alto desempenho. |

Pronto para integrar grafeno em sua pesquisa ou desenvolvimento de produto? O método de síntese correto é crítico para o seu sucesso. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados, incluindo sistemas CVD, essenciais para a síntese de grafeno de alta qualidade. Nossos especialistas podem ajudá-lo a selecionar a solução perfeita para sua aplicação específica, seja você focado em eletrônicos, compósitos ou pesquisa fundamental. Entre em contato com nossa equipe hoje para discutir os requisitos do seu projeto e descobrir como a KINTEK pode impulsionar sua inovação com soluções laboratoriais confiáveis.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

As pessoas também perguntam

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação