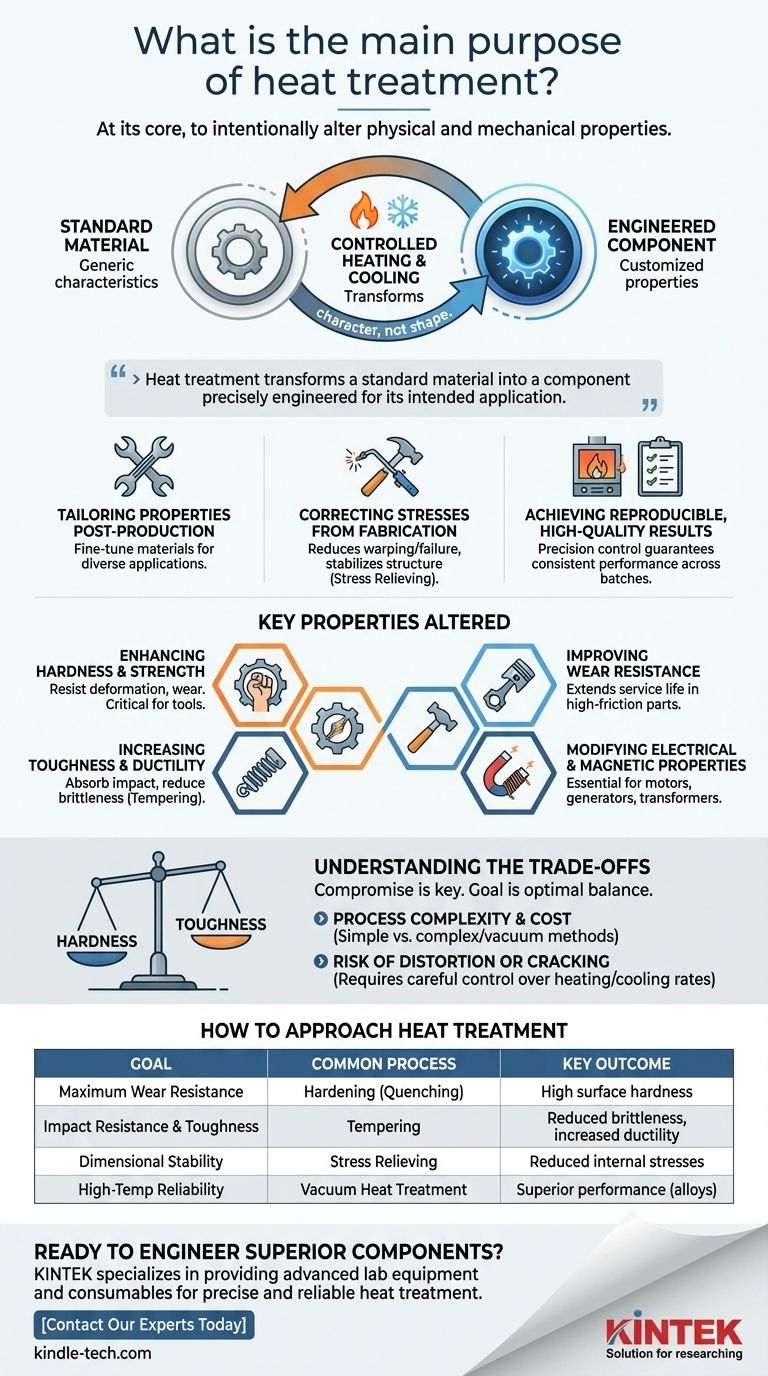

Em sua essência, o principal objetivo do tratamento térmico é alterar intencionalmente as propriedades físicas e mecânicas de um material. É um processo altamente controlado de aquecimento e resfriamento de metais para mudar sua estrutura microscópica interna, permitindo que os engenheiros personalizem características como dureza, resistência e ductilidade para atender a demandas específicas de desempenho.

O tratamento térmico não visa mudar a forma de um metal, mas sim mudar fundamentalmente seu caráter. Ele transforma um material padrão em um componente precisamente projetado para sua aplicação pretendida, seja ela exigir dureza extrema, flexibilidade ou resistência à tensão.

Por que o Tratamento Térmico é uma Etapa Crítica de Fabricação

O tratamento térmico é um processo fundamental na metalurgia porque permite um nível de personalização do material que seria impossível de outra forma. Ele possibilita a criação de peças que podem suportar ambientes operacionais exigentes.

Adaptação das Propriedades do Material Pós-Produção

Um único tipo de aço pode ser tornado adequado para aplicações muito diferentes através do tratamento térmico. O processo permite que você pegue uma peça de metal que já foi formada e ajuste suas propriedades para alcançar um equilíbrio desejado de resistência, tenacidade e durabilidade.

Correção de Tensões da Fabricação

Processos de fabricação como soldagem, usinagem ou conformação a quente introduzem tensões internas significativas em um material. Essas tensões podem levar a empenamento ou falha prematura. O tratamento térmico, especificamente o alívio de tensões, torna a estrutura interna mais estável, reduzindo esses riscos.

Obtenção de Resultados Reprodutíveis e de Alta Qualidade

O tratamento térmico moderno é realizado em fornos precisamente controlados que regulam a temperatura e as taxas de resfriamento. Essa precisão garante que cada componente em um lote atinja exatamente as mesmas propriedades, garantindo um desempenho reprodutível e confiável para peças críticas em setores como aeroespacial e automotivo.

As Principais Propriedades Alteradas pelo Tratamento Térmico

O objetivo de qualquer processo de tratamento térmico é modificar uma ou mais propriedades chave do material. Os objetivos mais comuns se enquadram em algumas categorias principais.

Melhorando a Dureza e a Resistência

Um dos usos mais frequentes do tratamento térmico é tornar um material mais duro e mais resistente. Isso aumenta a capacidade de um componente resistir à deformação, arranhões e desgaste, o que é fundamental para ferramentas, rolamentos e engrenagens.

Aumentando a Tenacidade e a Ductilidade

Embora a dureza seja importante, ela às vezes pode levar à fragilidade. Processos como a revenimento são usados após um tratamento de endurecimento para aumentar a tenacidade de um material — sua capacidade de absorver impacto sem fraturar — e sua ductilidade.

Melhorando a Resistência ao Desgaste

Para componentes que sofrem atrito constante, o tratamento térmico pode ser usado para criar uma superfície muito dura e resistente ao desgaste. Isso estende drasticamente a vida útil das peças usadas em motores e outras máquinas.

Modificando Propriedades Elétricas e Magnéticas

Além das características mecânicas, o tratamento térmico também pode ser usado para aprimorar a condutividade elétrica ou as propriedades magnéticas de um material. Isso é essencial para componentes usados em motores elétricos, geradores e transformadores.

Entendendo os Compromissos

O tratamento térmico é uma ferramenta poderosa, mas envolve o equilíbrio de propriedades concorrentes. Entender esses compromissos é essencial para tomar decisões de engenharia eficazes.

O Compromisso entre Dureza e Tenacidade

O compromisso mais fundamental na metalurgia é entre dureza e tenacidade. À medida que você aumenta a dureza de um metal, você quase sempre diminui sua tenacidade, tornando-o mais frágil. O objetivo muitas vezes não é maximizar uma propriedade, mas encontrar o equilíbrio ideal para a aplicação.

Complexidade e Custo do Processo

Tratamentos térmicos simples são rotineiros e econômicos. No entanto, alcançar desempenho superior para aplicações exigentes — como componentes de motores na aeroespacial — requer processos complexos como o tratamento térmico a vácuo. Isso adiciona custo e complexidade significativos à fabricação.

Risco de Distorção ou Rachaduras

O próprio ato de aquecer e resfriar um material pode fazer com que ele se deforme ou até rache se não for feito corretamente. O processo requer controle cuidadoso sobre as taxas de aquecimento, tempos de permanência e métodos de resfriamento para evitar danificar o componente que se pretende melhorar.

Como Abordar o Tratamento Térmico para Seu Objetivo

A estratégia de tratamento térmico correta depende inteiramente do requisito de desempenho final do componente.

- Se seu foco principal for durabilidade máxima e resistência ao desgaste: Um processo de endurecimento, como a têmpera, será seu ponto de partida para alcançar alta dureza superficial.

- Se seu foco principal for prevenir fraturas sob impacto: Um processo como o revenimento é fundamental para aumentar a tenacidade, mesmo que reduza ligeiramente a dureza máxima.

- Se seu foco principal for estabilidade dimensional após soldagem ou usinagem: O alívio de tensões é essencial para remover tensões internas que poderiam causar empenamento com o tempo.

- Se seu foco principal for confiabilidade em ambientes extremos: Métodos especializados como o tratamento térmico a vácuo para ligas de alto desempenho são necessários para suportar altas temperaturas e tensões.

Em última análise, o tratamento térmico transforma um material genérico em um componente de alto desempenho projetado para sua finalidade específica.

Tabela Resumo:

| Objetivo | Processo Comum de Tratamento Térmico | Resultado Principal |

|---|---|---|

| Resistência Máxima ao Desgaste | Endurecimento (Têmpera) | Alta dureza superficial |

| Resistência ao Impacto e Tenacidade | Revenido | Fragilidade reduzida, ductilidade aumentada |

| Estabilidade Dimensional | Alívio de Tensões | Tensões internas reduzidas da fabricação |

| Confiabilidade em Altas Temperaturas/Ambientes Extremos | Tratamento Térmico a Vácuo | Desempenho superior para ligas aeroespaciais/automotivas |

Pronto para Projetar Componentes Superiores?

O tratamento térmico é a chave para desbloquear todo o potencial de seus materiais, transformando peças padrão em componentes de alto desempenho adaptados à sua aplicação específica. Se você precisa aumentar a resistência ao desgaste, melhorar a tenacidade ou garantir a estabilidade dimensional, o processo correto é fundamental.

A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para um tratamento térmico preciso e confiável. Nossas soluções ajudam você a obter resultados reprodutíveis e de alta qualidade para setores exigentes como o aeroespacial e o automotivo.

Vamos discutir como podemos apoiar seus objetivos de ciência dos materiais. Entre em contato com nossos especialistas hoje para encontrar a solução de tratamento térmico perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Como é medida a pureza dos metais? Entenda Quilates, Milésimos de Finura e Porcentagem para Ouro e Prata

- Qual é o uso principal do forno na indústria química? Domine o Tratamento Térmico para a Transformação de Materiais

- Qual é a temperatura de operação do forno mufla? Encontre a Faixa Ideal para o Sucesso do Seu Laboratório

- A calcinação pode ser feita em um forno mufla? Sim, para aquecimento preciso em atmosfera de ar.

- O que é revestimento de forno? O Sistema Projetado que Protege Seus Processos de Alta Temperatura