Na indústria química, o uso principal de um forno é para tratamento térmico. Este é o processo de aplicar calor alto e controlado a matérias-primas, compostos intermediários ou produtos acabados para induzir deliberadamente mudanças físicas e químicas específicas e previsíveis.

O papel de um forno vai muito além do simples aquecimento. É uma ferramenta de engenharia precisa usada para alterar fundamentalmente a estrutura e as propriedades de um material, possibilitando desde a síntese química básica até a criação de materiais avançados como semicondutores e ligas aeroespaciais.

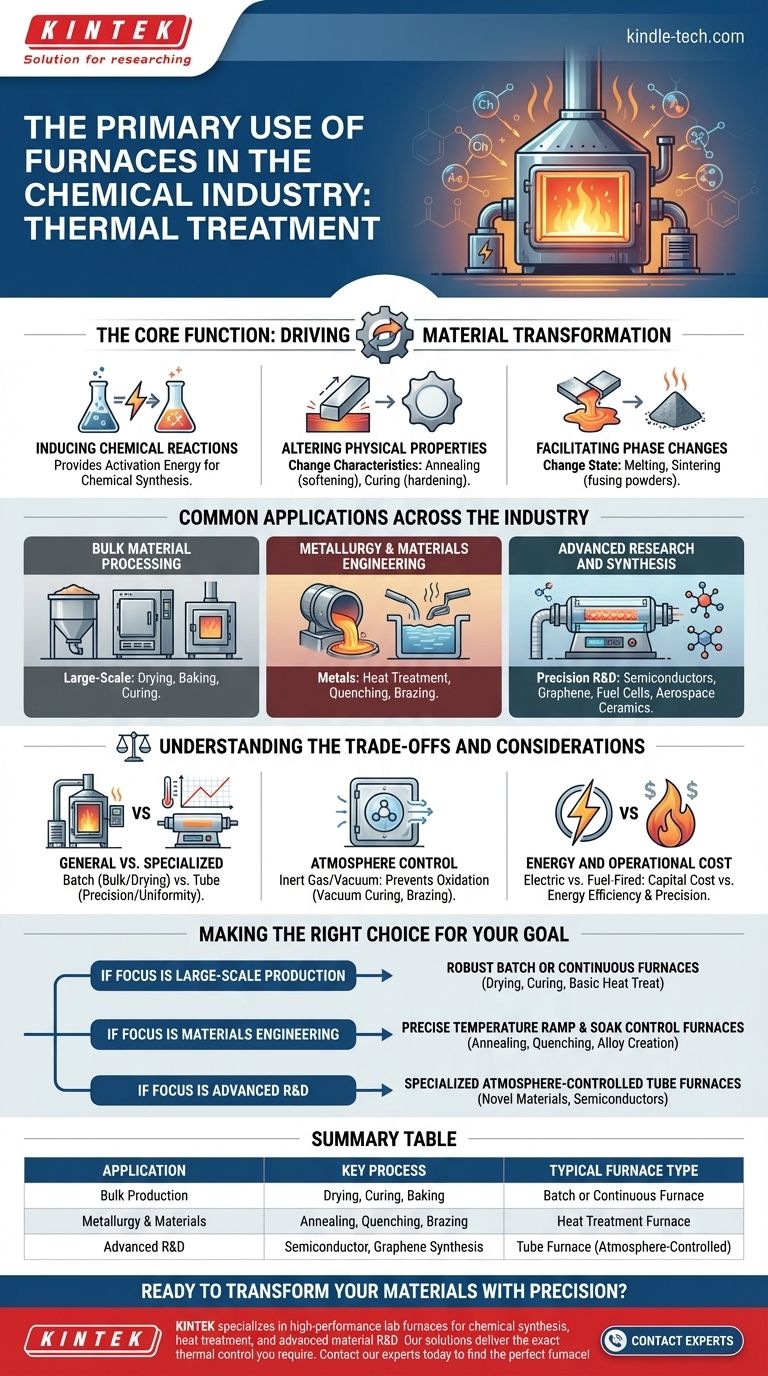

A Função Principal: Impulsionar a Transformação de Materiais

Um forno é o motor para qualquer processo que exija energia térmica para iniciar uma mudança. Esta aplicação de calor raramente é grosseira; é um processo cuidadosamente controlado projetado para alcançar um resultado específico.

Induzindo Reações Químicas

Muitas reações químicas requerem uma entrada significativa de energia, conhecida como energia de ativação, para começar. Um forno fornece essa energia em um ambiente controlado, tornando-o uma ferramenta fundamental para a síntese química.

Alterando Propriedades Físicas

O calor pode mudar radicalmente as características físicas de um material sem alterar sua fórmula química. Processos como o recozimento amolecem metais para torná-los mais maleáveis, enquanto a cura endurece polímeros e cerâmicas para atingir sua resistência final.

Facilitando Mudanças de Fase

O uso mais intuitivo de um forno é mudar o estado de um material. Isso inclui a fusão de metais sólidos para criar ligas ou a sinterização de pós finos até que se fundam em um objeto sólido e denso, um processo chave em cerâmicas e metalurgia do pó.

Aplicações Comuns em Toda a Indústria

O princípio do tratamento térmico é aplicado em uma vasta gama de processos, desde a produção em massa até a pesquisa e desenvolvimento altamente especializados.

Processamento de Materiais a Granel

Na produção em larga escala, os fornos são usados para etapas fundamentais. Isso inclui a secagem para remover a umidade, a cozedura para fixar revestimentos ou a cura de grandes lotes de materiais compósitos.

Metalurgia e Engenharia de Materiais

Os fornos são essenciais para criar e refinar metais. Os processos chave incluem o tratamento térmico para melhorar a resistência e durabilidade, o têmpera (resfriamento rápido) para fixar uma estrutura cristalina específica e a brasagem para unir componentes metálicos.

Pesquisa e Síntese Avançadas

Fornos especializados, como fornos tubulares, fornecem a precisão extrema necessária para aplicações de ponta. Eles são críticos para a criação de materiais de alto desempenho como semicondutores, células de combustível de óxido sólido, grafeno e cerâmicas aeroespaciais avançadas.

Compreendendo as Vantagens e Considerações

A seleção de um forno não é uma decisão única para todos. A escolha depende inteiramente dos requisitos do processo, pois diferentes designs oferecem vantagens e limitações distintas.

Fornos de Uso Geral vs. Especializados

Um grande forno de batelada é excelente para secar toneladas de matéria-prima, mas carece da precisão para trabalhos sensíveis. Em contraste, um forno tubular horizontal ou rotativo oferece uniformidade e controle de temperatura excepcionais, o que é inegociável para a produção de algo como uma bolacha semicondutora.

Controle de Atmosfera

Muitas reações de alta temperatura são arruinadas pela exposição ao oxigênio. Fornos avançados permitem um controle preciso da atmosfera, possibilitando processos como cura a vácuo ou brasagem em um gás inerte. Isso evita a oxidação indesejada e garante a pureza do material.

Custo de Energia e Operacional

Fornos industriais são incrivelmente intensivos em energia. A decisão entre um forno elétrico e um a combustível envolve uma complexa troca entre custo de capital, preços de energia, precisão de temperatura e regulamentações ambientais.

Fazendo a Escolha Certa para o Seu Objetivo

O processo térmico certo é ditado pelo seu objetivo final. O forno é meramente a ferramenta para executar esse processo.

- Se o seu foco principal é a produção em larga escala: Você provavelmente usará fornos robustos de batelada ou contínuos para processos como secagem, cura ou tratamento térmico básico.

- Se o seu foco principal é a engenharia de materiais: Você precisará de fornos com controles precisos de rampa e patamar de temperatura para processos como recozimento, têmpera e criação de ligas.

- Se o seu foco principal é pesquisa e desenvolvimento avançados: Fornos tubulares especializados com controle de atmosfera integrado são essenciais para sintetizar novos materiais como células de combustível, compósitos ou semicondutores.

Em última análise, o forno é o principal instrumento para transformar o potencial das matérias-primas na realidade de produtos valiosos e funcionais.

Tabela Resumo:

| Aplicação | Processo Chave | Tipo de Forno Típico |

|---|---|---|

| Produção a Granel | Secagem, Cura, Cozedura | Forno de Batelada ou Contínuo |

| Metalurgia e Materiais | Recozimento, Têmpera, Brasagem | Forno de Tratamento Térmico |

| P&D Avançado | Síntese de Semicondutores, Grafeno | Forno Tubular (com Controle de Atmosfera) |

Pronto para transformar seus materiais com precisão? A KINTEK é especializada em fornos de laboratório de alto desempenho para síntese química, tratamento térmico e P&D de materiais avançados. Se você precisa de fornos de batelada robustos para produção ou fornos tubulares com controle de atmosfera para pesquisa sensível, nossas soluções oferecem o controle térmico exato que você precisa. Entre em contato com nossos especialistas hoje para encontrar o forno perfeito para sua aplicação na indústria química!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- A que temperatura é seguro abrir uma mufla? Um guia para prevenir lesões e danos ao equipamento

- A brasagem adere ao ferro fundido? Uma solução de união a baixa temperatura para reparos sem rachaduras

- Qual é o material interno do forno mufla? Descubra o Núcleo Refratário para Precisão em Altas Temperaturas

- O que é incineração a seco? Um método confiável para analisar a composição inorgânica

- O que afeta a taxa de fusão? Domine os Fatores Chave para um Controle Preciso